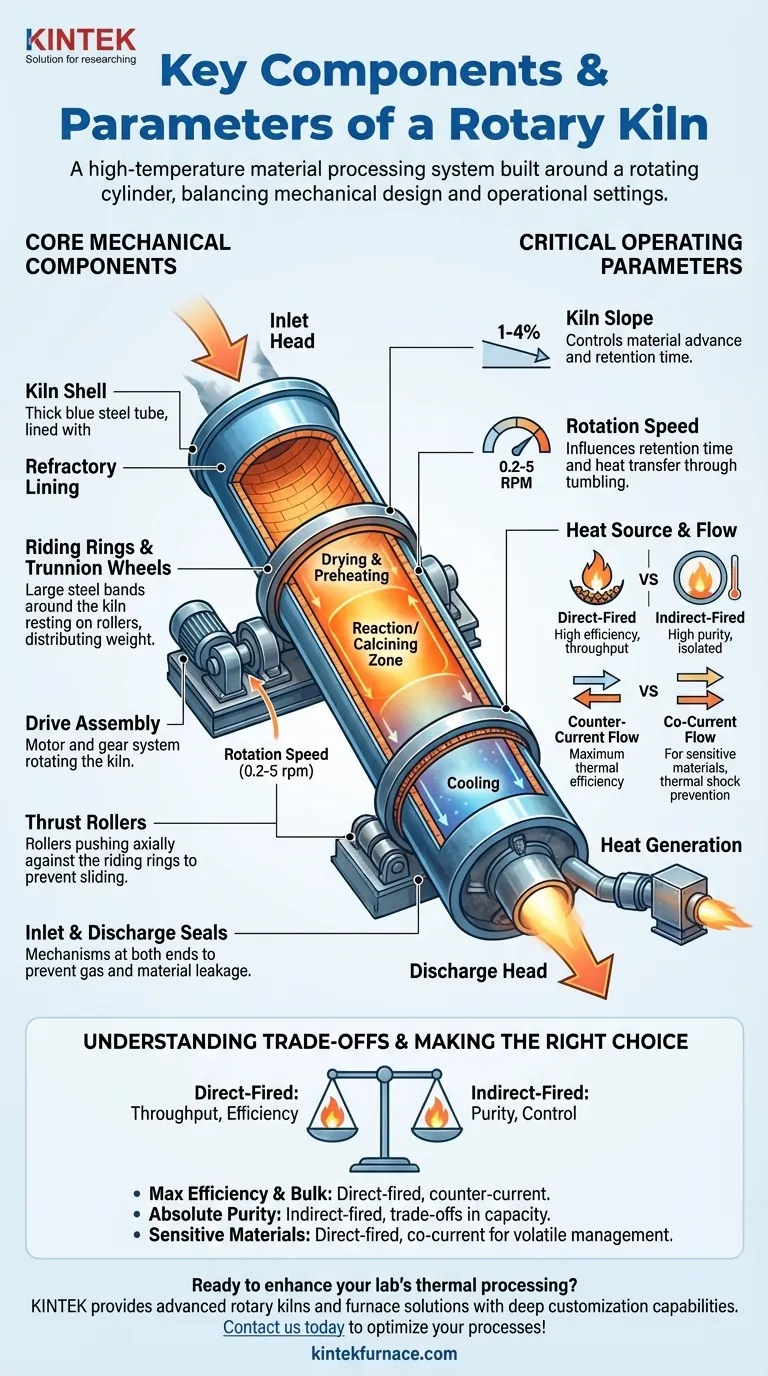

En esencia, un horno rotatorio es un sistema diseñado para el procesamiento de materiales a alta temperatura, construido alrededor de un cilindro de acero grande y giratorio revestido con material resistente al calor. Sus componentes clave incluyen la carcasa del horno, un conjunto de accionamiento para la rotación y estructuras de soporte, mientras que sus parámetros operativos principales son la pendiente del cilindro, su velocidad de rotación y el método de aplicación de calor. Estos elementos trabajan al unísono para controlar el tiempo de retención y la exposición a la temperatura del material.

Los componentes y parámetros individuales de un horno rotatorio no son variables independientes. Forman un sistema interconectado donde el diseño mecánico (inclinación, longitud) y la configuración operativa (velocidad, flujo de calor) deben equilibrarse con precisión para lograr la reacción química o la transformación física deseada en el material que se procesa.

Los Componentes Mecánicos Centrales

La estructura física de un horno rotatorio está diseñada para un funcionamiento continuo bajo estrés térmico y mecánico extremo. Cada componente cumple un propósito distinto en la contención del proceso y el movimiento del material.

La Carcasa del Horno y el Revestimiento Refractario

La carcasa del horno es el cuerpo cilíndrico principal, generalmente hecho de placa de acero de servicio pesado. Proporciona la integridad estructural de todo el conjunto giratorio.

Dentro de la carcasa, un revestimiento refractario (hecho de ladrillo especializado o material moldeable) cumple dos funciones críticas. Protege la carcasa de acero de las temperaturas extremas del proceso interno y previene la corrosión química por el material que se procesa.

El Sistema de Rotación y Soporte

Todo el conjunto del horno está montado sobre dos o más anillos de soporte (riding rings), que son bandas de acero masivas que rodean la carcasa. Estos anillos distribuyen el inmenso peso del horno sobre una serie de rodillos de soporte llamados ruedas de muñón (trunnion wheels).

Un conjunto de accionamiento, que consta de un engranaje grande y un motor eléctrico, hace girar el horno a una velocidad controlada. Para evitar que el horno se deslice lentamente cuesta abajo debido a su inclinación, los rodillos de empuje (thrust rollers) presionan contra los anillos de soporte para gestionar esta deriva axial.

Manejo y Contención del Material

El material ingresa al horno a través de la cabeza de entrada (o extremo de alimentación) y sale por la cabeza de descarga.

Fundamentalmente, se instalan sellos en ambos extremos del horno. Estos sistemas mecánicos (a menudo sellos de resorte o de lámina) evitan que el aire frío entre en el horno y que los gases calientes del proceso escapen, lo cual es vital para mantener la eficiencia térmica y el control ambiental.

Parámetros Operativos Críticos

Mientras que los componentes mecánicos forman la estructura, los parámetros operativos son las palancas utilizadas para controlar el proceso en sí. Ajustar estos parámetros impacta directamente en la calidad final del producto.

Inclinación del Horno

Los hornos rotatorios siempre se instalan con una ligera inclinación (slope), típicamente entre el 1% y el 4% (caída de 1-4 cm por metro de longitud). Esta inclinación es la fuerza principal que hace que el material avance desde el extremo de alimentación hacia el extremo de descarga a medida que el horno gira. Una pendiente más pronunciada da como resultado un tiempo de retención más corto.

Velocidad de Rotación

La velocidad de rotación, generalmente entre 0.2 y 5 revoluciones por minuto (rpm), es un parámetro de control crítico. Una rotación más lenta aumenta el tiempo de retención, es decir, cuánto tiempo permanece el material dentro del horno. También afecta la forma en que el material se voltea, lo que influye en la transferencia de calor.

Fuente y Flujo de Calor

El calor se genera mediante un quemador ubicado en el extremo de descarga del horno. La elección del método de calentamiento es una decisión de diseño fundamental.

- Calentamiento Directo (Direct-Fired): Los gases de combustión calientes fluyen a través del horno en contacto directo con el material. Esto es altamente eficiente pero puede introducir contaminantes.

- Calentamiento Indirecto (Indirect-Fired): La carcasa del horno se calienta desde el exterior. Esto asegura la pureza del material, pero es menos eficiente térmicamente y se limita a aplicaciones a menor escala.

El flujo de calor puede ser tanto a contracorriente (counter-current) (el gas fluye en dirección opuesta al material) para una máxima eficiencia térmica, como a favor de la corriente (co-current) (el gas fluye con el material) para procesar materiales sensibles al calor.

Zonificación del Horno

Un horno largo crea efectivamente zonas distintas donde ocurren diferentes procesos secuencialmente. Un perfil típico incluye una zona de secado, una zona de precalentamiento, una zona central de calcinación o reacción con la temperatura más alta, y una zona de enfriamiento.

Comprender las Compensaciones (Trade-offs)

El diseño y la operación de un horno implican equilibrar prioridades contrapuestas. La compensación más fundamental es entre la pureza del proceso y la eficiencia térmica, que está dictada por el método de calentamiento.

Hornos de Calentamiento Directo: Rendimiento sobre Pureza

Estos hornos son los pilares de la industria pesada (por ejemplo, cemento, cal). Al permitir que el gas caliente entre en contacto directo con el material, logran una excelente transferencia de calor y un alto rendimiento. Sin embargo, los subproductos de la combustión pueden contaminar el producto final.

Hornos de Calentamiento Indirecto: Pureza sobre Rendimiento

Cuando la pureza del producto no es negociable (por ejemplo, productos químicos especiales, materiales aptos para alimentos, remediación de suelos), es necesario un horno de calentamiento indirecto. El material se aísla de los gases de combustión, pero calentar la masiva carcasa de acero desde el exterior es menos eficiente y limita el diámetro y la capacidad máximos del horno.

Flujo a Contracorriente vs. Flujo a Favor de la Corriente

El flujo a contracorriente es la configuración más común. A medida que el gas caliente entra por el extremo de descarga y fluye cuesta arriba, encuentra material progresivamente más frío, maximizando la transferencia de calor y la eficiencia del combustible.

El flujo a favor de la corriente, donde el gas y el material se mueven en la misma dirección, se utiliza para materiales sensibles al choque térmico o que contienen un alto porcentaje de volátiles que deben quemarse rápidamente al ingresar.

Tomar la Decisión Correcta para su Objetivo

Seleccionar y operar un horno rotatorio requiere alinear su configuración con su objetivo de proceso específico.

- Si su enfoque principal es la máxima eficiencia térmica y la producción a granel: Un horno de calentamiento directo y a contracorriente es la opción estándar y más rentable.

- Si su enfoque principal es la pureza absoluta del producto y evitar la contaminación: Un horno de calentamiento indirecto es la única opción viable, aceptando las compensaciones en capacidad y eficiencia.

- Si su enfoque principal es procesar materiales sensibles a la temperatura o con alta humedad: Puede requerirse una configuración de flujo directo a favor de la corriente para prevenir el choque térmico y gestionar los volátiles de forma segura.

Comprender cómo funcionan estos componentes y parámetros como un sistema integrado es la clave para optimizar cualquier operación de procesamiento térmico.

Tabla de Resumen:

| Componente/Parámetro | Detalles Clave |

|---|---|

| Carcasa y Revestimiento del Horno | Cilindro de acero con revestimiento refractario para protección térmica y resistencia a la corrosión |

| Conjunto de Accionamiento | Motor eléctrico y sistema de engranajes para rotación controlada (0.2-5 rpm) |

| Inclinación (Slope) | Inclinación (1-4%) para controlar el flujo del material y el tiempo de retención |

| Fuente de Calor | Quemador con calentamiento directo o indirecto para eficiencia o pureza |

| Configuración del Flujo | Contracorriente para eficiencia, a favor de la corriente para materiales sensibles |

¿Listo para mejorar el procesamiento térmico de su laboratorio? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos rotatorios y otras soluciones pueden optimizar sus procesos en términos de eficiencia y pureza.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales