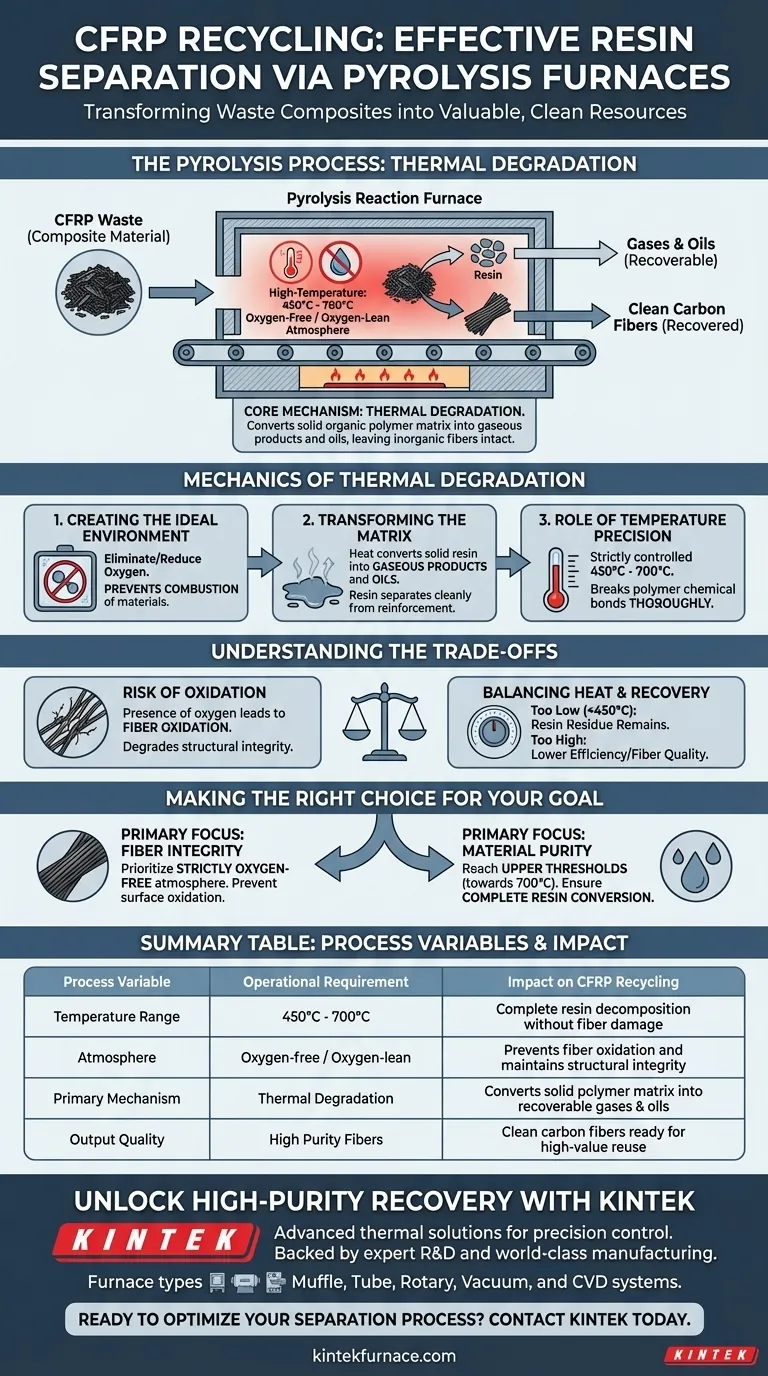

Los hornos de reacción de pirólisis facilitan la separación de la resina al someter el polímero reforzado con fibra de carbono (CFRP) a un proceso especializado de descomposición térmica. Al mantener un ambiente de alta temperatura entre 450°C y 700°C en una atmósfera libre o con bajo contenido de oxígeno, estos hornos obligan a la matriz de resina a descomponerse químicamente sin quemar las valiosas fibras de carbono.

El mecanismo central se basa en la degradación térmica, que convierte la matriz polimérica orgánica sólida en gases y aceites recuperables. Al limitar estrictamente la exposición al oxígeno, el horno asegura que la resina se elimine mientras las fibras de carbono inorgánicas permanecen intactas y sin oxidar.

La Mecánica de la Degradación Térmica

Creando el Entorno Ideal

La efectividad de un horno de pirólisis depende de su control atmosférico. El proceso debe ocurrir en un entorno libre o con bajo contenido de oxígeno.

Al eliminar o reducir significativamente el oxígeno, el sistema evita la combustión de los materiales. Este es el factor crítico que permite que la resina se descomponga sin alimentar un fuego que destruiría la estructura del carbono.

Transformando la Matriz

Dentro del horno, la matriz polimérica orgánica, el "pegamento" que une el compuesto, sufre una transformación física y química.

El calor hace que la resina sólida transicione a productos gaseosos y aceites. A medida que la resina se vaporiza, se separa limpiamente del material de refuerzo, dejando atrás las fibras de carbono.

El Papel de la Precisión de la Temperatura

El proceso opera dentro de una ventana térmica específica, estrictamente entre 450°C y 700°C.

Este rango de temperatura es suficiente para romper los enlaces químicos de la matriz polimérica. Sin embargo, se controla cuidadosamente para garantizar que la degradación sea lo suficientemente completa como para dar lugar a fibras limpias.

Comprendiendo los Compromisos

El Riesgo de Oxidación

Si bien el objetivo es extraer fibras limpias, la presencia de oxígeno es el principal modo de fallo.

Si la atmósfera no se mantiene estrictamente con bajo contenido de oxígeno o libre de oxígeno, las fibras de carbono se oxidarán. Esto degrada la integridad estructural de la fibra reciclada, haciéndola menos útil para futuras aplicaciones.

Equilibrando Calor y Recuperación

El proceso requiere un delicado equilibrio de energía térmica.

La temperatura debe ser lo suficientemente alta para convertir completamente la resina sólida en gas y aceite. Si la temperatura cae por debajo del rango efectivo (450°C), pueden quedar residuos de resina en las fibras; si excede el rango excesivamente, podría afectar la eficiencia energética o la calidad de la fibra.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficacia del reciclaje de CFRP mediante pirólisis, concéntrese en el control de las variables ambientales.

- Si su enfoque principal es la Integridad de la Fibra: Priorice el mantenimiento de una atmósfera estrictamente libre de oxígeno para prevenir cualquier oxidación superficial del carbono recuperado.

- Si su enfoque principal es la Pureza del Material: Asegúrese de que el horno alcance consistentemente los umbrales superiores del rango de 450°C–700°C para garantizar la conversión completa de la resina en productos gaseosos.

Al gestionar con precisión la temperatura y la atmósfera, puede transformar los composites de desecho en recursos valiosos y limpios.

Tabla Resumen:

| Variable del Proceso | Requisito Operativo | Impacto en el Reciclaje de CFRP |

|---|---|---|

| Rango de Temperatura | 450°C - 700°C | Asegura la descomposición completa de la resina sin dañar las fibras |

| Atmósfera | Libre de oxígeno / Bajo contenido de oxígeno | Previene la oxidación de las fibras y mantiene la integridad estructural |

| Mecanismo Principal | Degradación Térmica | Convierte la matriz polimérica sólida en gases y aceites recuperables |

| Calidad del Producto | Fibras de Alta Pureza | Fibras de carbono limpias listas para su reutilización de alto valor |

Recupere Fibras de Carbono de Alta Pureza con KINTEK

No deje que materiales valiosos se desperdicien. Las soluciones térmicas avanzadas de KINTEK proporcionan el control de precisión necesario para un reciclaje eficiente de CFRP. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos personalizables para satisfacer sus requisitos específicos de pirólisis y laboratorio de alta temperatura.

¿Listo para optimizar su proceso de separación? Póngase en contacto con nuestro equipo de ingeniería hoy mismo para descubrir cómo nuestros hornos personalizables pueden ofrecer la precisión de temperatura y el control atmosférico que su proyecto exige.

Guía Visual

Referencias

- Charitidis J. Panagiotis. Recycling of Carbon Fiber-Reinforced Composites-A Review. DOI: 10.48175/ijarsct-17474

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué factores deben considerarse al seleccionar tubos para hornos tubulares rotatorios? Optimice su proceso térmico con el tubo adecuado

- ¿Qué principios clave hacen que los hornos rotatorios sean eficientes para el procesamiento a alta temperatura? Desbloquee un Procesamiento Térmico Óptimo

- ¿Qué ventajas ofrecen los hornos rotatorios en comparación con otros sistemas de calentamiento? Logre un calentamiento uniforme y una eficiencia superiores

- ¿Cuáles son los componentes clave de un horno rotatorio? Optimice la eficiencia de su procesamiento de materiales

- ¿Qué es un horno de sinterización de tubo giratorio? Logre una uniformidad superior en el procesamiento de polvos

- ¿Qué es el proceso del horno rotatorio? Logre una fusión eficiente y uniforme para chatarra y escoria

- ¿De qué maneras son respetuosos con el medio ambiente los hornos rotatorios? Aumentar la eficiencia energética y el reciclaje de residuos

- ¿Cuáles son las ventajas clave de los hornos rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico