Fundamentalmente, un horno rotatorio es una cámara cilíndrica giratoria utilizada para calentar, fundir y procesar materiales, especialmente chatarra y subproductos industriales. El horno se monta con una ligera inclinación y gira sobre su eje horizontal, lo que hace que los materiales en su interior se mezclen y caigan continuamente. Esta acción dinámica garantiza una transferencia de calor altamente eficiente y uniforme.

La ventaja definitoria de un horno rotatorio no es solo su capacidad para generar altas temperaturas, sino su método para lograrlas. La rotación constante garantiza que cada parte del material esté expuesta a la fuente de calor, lo que lleva a una mezcla superior y una fusión más consistente en comparación con los hornos estáticos.

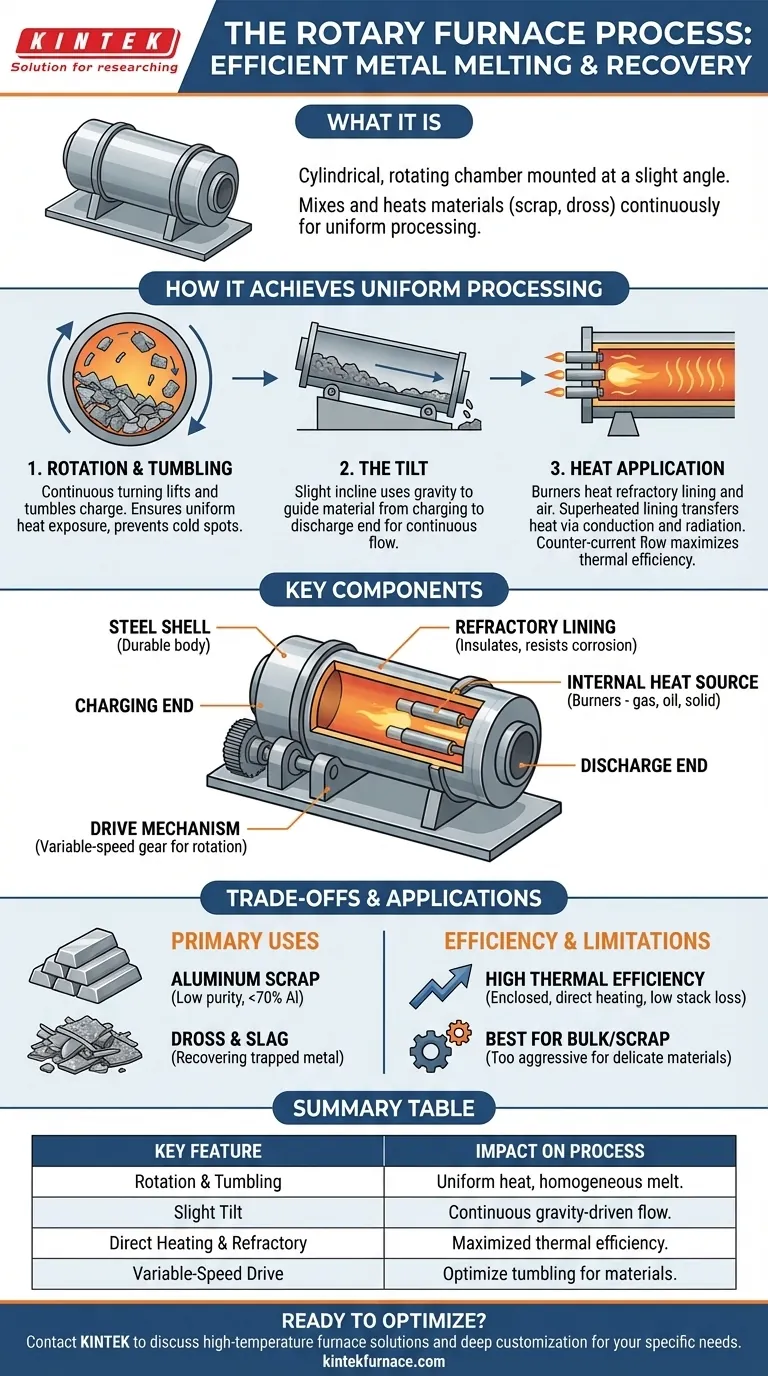

Cómo un horno rotatorio logra un procesamiento uniforme

La eficacia del proceso del horno rotatorio proviene de la interacción de tres principios mecánicos y térmicos fundamentales.

El principio de rotación y volteo

La acción principal es la rotación lenta del cuerpo del horno. A medida que el tambor cilíndrico gira, eleva el material de carga (la chatarra o escoria que se procesa) parcialmente por la pared antes de que caiga de nuevo.

Este volteo continuo es crítico. Expone constantemente nuevas superficies del material al calor y evita la formación de puntos calientes o fríos, asegurando una fusión homogénea.

El papel de la inclinación

Los hornos rotatorios se instalan con una ligera inclinación. Esta inclinación utiliza la gravedad para guiar lentamente el material desde el extremo de carga del horno hasta el extremo de descarga.

La combinación de rotación e inclinación crea un flujo lento y predecible a través del horno, lo que permite un procesamiento continuo y un tratamiento uniforme de todo el lote.

El método de aplicación de calor

El calor se genera típicamente mediante potentes quemadores que pueden usar gas, líquido o combustible sólido pulverizado. Estos quemadores calientan el revestimiento refractario en la parte superior del horno.

A medida que el horno gira, este revestimiento supercalentado cicla por debajo de la carga, transfiriendo calor directamente por conducción y radiación. En muchos diseños, los gases de escape calientes también se dirigen para que fluyan sobre el material, a menudo en la dirección opuesta al movimiento del material (un flujo "a contracorriente") para maximizar la eficiencia térmica.

Desglosando los componentes clave

Un horno rotatorio es un sistema de unas pocas piezas robustas e integradas diseñadas para operaciones continuas a alta temperatura.

El cuerpo y el revestimiento del horno

La carcasa exterior es un cuerpo de acero duradero, construido para soportar el estrés mecánico de la rotación y las altas temperaturas externas.

Dentro de esta carcasa hay un revestimiento refractario crítico, típicamente hecho de ladrillos especializados o cemento moldeable. Este revestimiento cumple dos propósitos: aislar la carcasa de acero del calor interno extremo y resistir la corrosión química de los materiales fundidos.

El mecanismo de accionamiento

El engranaje de accionamiento es el sistema electromecánico responsable de hacer girar el horno. Casi siempre es un accionamiento de velocidad variable, lo que permite a los operadores ajustar la velocidad de rotación para optimizar la acción de volteo para diferentes materiales. Este sistema también controla la inclinación del horno.

La fuente de calor

El calor es suministrado por una fuente de calor interna, más comúnmente un conjunto de quemadores de alta potencia ubicados en uno o ambos extremos del horno. La elección del combustible (gas, petróleo o sólido) depende de los costos operativos y la disponibilidad. Este método de calentamiento directo es una razón clave de la alta eficiencia del horno.

Comprendiendo las compensaciones y aplicaciones

Aunque potente, un horno rotatorio no es una solución universal. Destaca en escenarios específicos donde sus características únicas proporcionan una ventaja distintiva.

Caso de uso principal: Reciclaje de chatarra y escoria

Los hornos rotatorios son un pilar en la industria de los metales secundarios. Son particularmente efectivos para fundir chatarra de aluminio que tiene un contenido de metal relativamente bajo (a menudo especificado como menos del 70% de aluminio).

También son la herramienta elegida para procesar escorias y dross, que son subproductos de otros procesos de fusión, para recuperar metal valioso atrapado.

La ventaja de la eficiencia

En comparación con diseños más antiguos como los hornos de reverbero, los hornos rotatorios son significativamente más eficientes térmicamente. Su diseño cerrado y giratorio minimiza la pérdida de calor a través de la chimenea (pérdidas por la chimenea), lo que significa que más energía del combustible se destina directamente a fundir la carga.

Limitaciones de materiales y procesos

La intensa acción de volteo hace que este horno sea ideal para sólidos a granel y chatarra. Sin embargo, puede ser demasiado agresivo para materiales delicados o aplicaciones que requieren una atmósfera muy tranquila y controlada. El proceso está optimizado para la fusión y la mezcla, no para un refinamiento químico preciso que podría requerir un baño en reposo.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de horno adecuada depende completamente de sus requisitos de procesamiento y materiales específicos.

- Si su objetivo principal es recuperar metal de chatarra de aluminio de baja pureza o escoria: El horno rotatorio es una de las herramientas más eficientes y rentables para esta tarea.

- Si su objetivo principal es garantizar la máxima mezcla de material y una fusión homogénea: La acción de volteo constante del horno rotatorio es superior a la de cualquier diseño de horno estático.

- Si su objetivo principal es maximizar la eficiencia térmica para la fusión a granel: El diseño cerrado y los métodos de calentamiento directo de un horno rotatorio minimizan el desperdicio de energía.

Al comprender sus principios operativos fundamentales, puede determinar si un horno rotatorio es la solución óptima para su desafío de procesamiento de materiales.

Tabla resumen:

| Característica clave | Impacto en el proceso |

|---|---|

| Rotación y volteo | Garantiza una exposición uniforme al calor y evita puntos fríos, lo que lleva a una fusión homogénea. |

| Ligera inclinación | Utiliza la gravedad para crear un flujo continuo de material desde el extremo de carga hasta el de descarga. |

| Calentamiento directo y revestimiento refractario | Maximiza la eficiencia térmica al transferir calor directamente al material a través de un revestimiento supercalentado. |

| Accionamiento de velocidad variable | Permite a los operadores optimizar la acción de volteo para diferentes materiales y requisitos de lote. |

¿Listo para optimizar su proceso de recuperación de metales?

Si su objetivo es recuperar metal de chatarra de aluminio o escoria de manera eficiente con una mezcla superior y eficiencia térmica, el horno rotatorio es una solución ideal. En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus desafíos únicos.

Nuestra línea de productos incluye robustos hornos rotatorios, junto con hornos de mufla, de tubo, de vacío y de atmósfera, y sistemas CVD/PECVD. Complementamos esto con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción.

Contacte hoy mismo a nuestros expertos para discutir cómo un horno rotatorio KINTEK puede mejorar la eficiencia y rentabilidad de su operación.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura