En esencia, un horno de sinterización de tubo giratorio es un equipo especializado de tratamiento térmico diseñado para lograr una uniformidad superior al procesar materiales en polvo y granulares. Combina de manera única la acción de volteo continua de un sistema giratorio con la atmósfera controlada y la calefacción precisa de un horno tubular, asegurando que cada partícula experimente el mismo ciclo térmico.

La ventaja fundamental de un horno de tubo giratorio es su capacidad para mezclar materiales dinámicamente durante el calentamiento. Esto previene la aglomeración y elimina los puntos calientes, ofreciendo un nivel de consistencia del proceso que los hornos estáticos no pueden igualar para materia particulada.

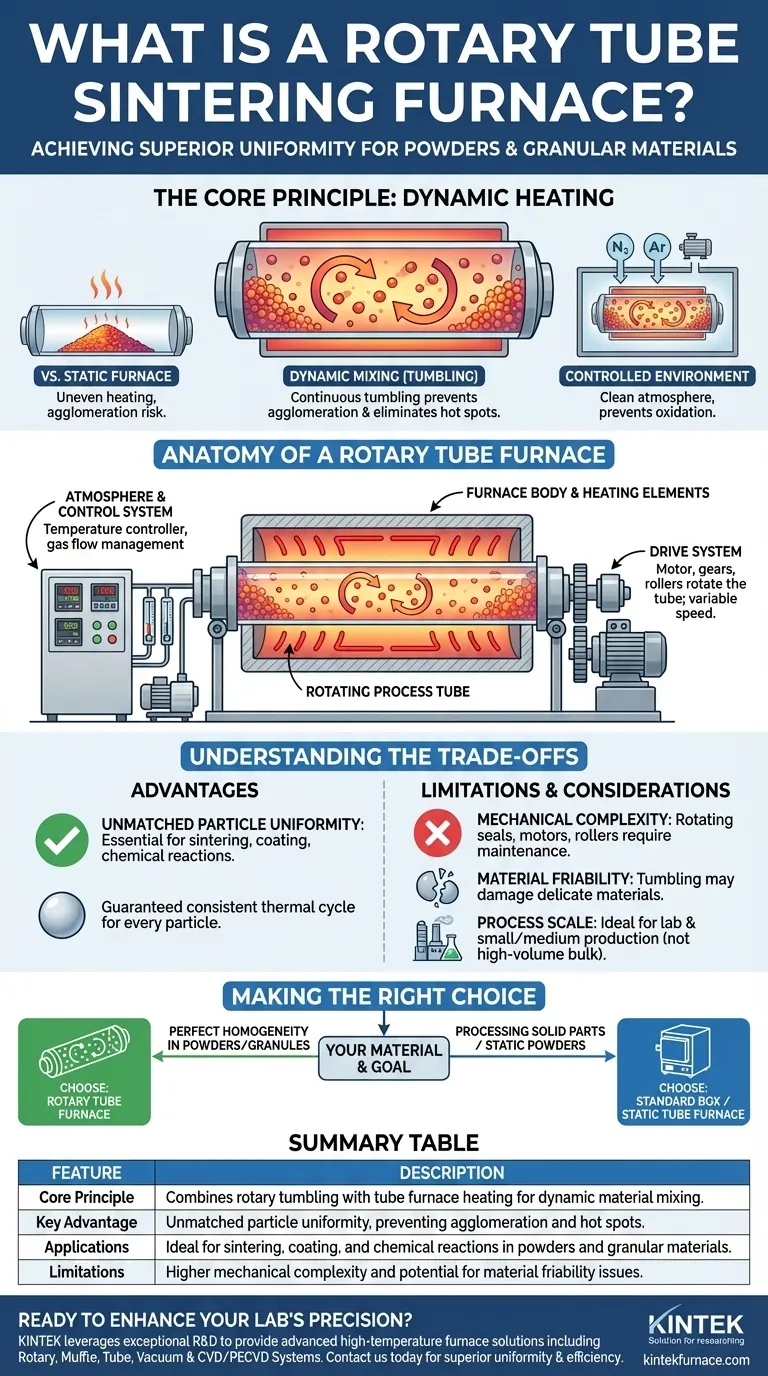

El Principio Central: Calentamiento Dinámico en un Entorno Controlado

A diferencia de un horno estándar donde los materiales permanecen inmóviles, un horno de tubo giratorio hace rodar activamente el material. Esta simple acción mecánica es clave para su eficacia en aplicaciones específicas.

El Mecanismo de Rotación

Un motor externo y un sistema de accionamiento giran lentamente el tubo de proceso central a lo largo de su eje horizontal. Esto provoca que el material granular o en polvo en su interior caiga en cascada, exponiendo continuamente nuevas superficies a la fuente de calor y a la atmósfera del proceso. La velocidad de rotación suele ser variable, lo que permite un control preciso sobre la intensidad de la mezcla.

El Diseño del Horno Tubular

Todo el proceso ocurre dentro de un tubo cerrado, que es la característica definitoria de un "horno tubular". Este cerramiento es fundamental para mantener una atmósfera limpia y controlada. Permite el procesamiento al vacío o con gases específicos como nitrógeno o argón para prevenir la oxidación, o con gases reactivos para la síntesis química.

Control de Temperatura de Precisión

La calefacción es típicamente indirecta, lo que significa que los elementos calefactores calientan el exterior del tubo, que a su vez irradia calor al material. Los termopares monitorean la temperatura, enviando datos a un controlador que ajusta la potencia a los elementos calefactores. Los sistemas avanzados cuentan con múltiples zonas de calefacción independientes a lo largo de la longitud del tubo, lo que permite perfiles de temperatura altamente personalizados y precisos para diferentes etapas de un proceso.

Anatomía de un Horno de Tubo Giratorio

El diseño integra cuatro sistemas principales para lograr su función.

El Tubo de Proceso Giratorio

Este es el corazón del horno. Contiene el material y la atmósfera del proceso. El tubo en sí suele estar hecho de cuarzo para temperaturas más bajas o de una cerámica como la alúmina para aplicaciones de alta temperatura, elegido por su estabilidad térmica e inercia química.

El Cuerpo del Horno y los Elementos Calefactores

Este es el revestimiento exterior aislado que alberga el tubo de proceso y los elementos calefactores (ya sean alambres resistivos o varillas de carburo de silicio). El aislamiento garantiza la eficiencia térmica y una temperatura exterior segura, mientras que los elementos proporcionan la energía para el proceso.

El Sistema de Accionamiento

Este sistema consta de un motor, engranajes y rodillos que soportan y hacen girar el tubo de proceso. Un accionamiento fiable con control de velocidad variable es esencial para adaptar el proceso a diferentes materiales y resultados deseados.

El Sistema de Atmósfera y Control

Esto incluye el controlador de temperatura, los medidores de flujo de gas y las bombas de vacío. Este cerebro electrónico del horno ejecuta el perfil de temperatura programado y gestiona el entorno gaseoso dentro del tubo, asegurando que el proceso sea repetible y preciso.

Comprensión de las Compensaciones (Trade-offs)

Aunque potente, un horno de tubo giratorio no es una solución universal. Comprender sus fortalezas y debilidades específicas es clave para una aplicación adecuada.

Ventaja: Uniformidad de Partículas Inigualable

La razón principal para seleccionar esta tecnología es para el tratamiento térmico de polvos, gránulos o piezas pequeñas donde la uniformidad absoluta es crítica. La acción de volteo garantiza que cada partícula experimente las mismas condiciones, lo cual es esencial para la sinterización, el recubrimiento y las reacciones químicas.

Limitación: Complejidad Mecánica

La necesidad de sellos giratorios, motores de accionamiento y soportes de rodillos añade complejidad mecánica en comparación con un horno tubular o de caja estático y más simple. Estos componentes requieren mantenimiento y representan posibles puntos de fallo que no existen en diseños más sencillos.

Consideración: Frialidad del Material

La acción de volteo, aunque beneficiosa para la mezcla, puede ser perjudicial para materiales delicados o friables. El estrés mecánico puede hacer que las partículas se rompan o se desgasten, lo cual puede ser indeseable dependiendo de la aplicación.

Consideración: Escala del Proceso

Los hornos de tubo giratorio son ideales para investigación a escala de laboratorio y producción especializada de pequeña a mediana escala. Para procesos industriales de muy alto volumen, como la fabricación de cemento, se utiliza un equipo mucho más grande llamado horno rotatorio. Aunque se basa en un principio similar, un horno rotatorio opera a una escala muy diferente.

Tomar la Decisión Correcta para Su Proceso

Su elección de horno debe dictarse completamente por la naturaleza física de su material y su objetivo final del proceso.

- Si su enfoque principal es la homogeneidad perfecta en polvos o gránulos: Un horno de tubo giratorio es la herramienta ideal para lograr un tratamiento térmico consistente de partícula a partícula.

- Si su enfoque principal es la simplicidad para procesar piezas sólidas o polvos estáticos: Un horno de caja estándar u horno tubular estático ofrece una solución más simple y rentable.

- Si su enfoque principal es el procesamiento de materiales a granel de muy alto volumen: Necesita un horno rotatorio industrial a gran escala, no un horno de tubo giratorio especializado.

En última instancia, un horno de tubo giratorio es un instrumento de precisión para resolver el desafío específico de calentar uniformemente materiales dinámicos en un entorno controlado.

Tabla de Resumen:

| Característica | Descripción |

|---|---|

| Principio Central | Combina el volteo giratorio con el calentamiento del horno tubular para la mezcla dinámica de materiales. |

| Ventaja Clave | Uniformidad de partículas inigualable, previniendo la aglomeración y los puntos calientes. |

| Aplicaciones | Ideal para sinterización, recubrimiento y reacciones químicas en polvos y materiales granulares. |

| Limitaciones | Mayor complejidad mecánica y potencial de problemas de friabilidad del material. |

¿Listo para mejorar la precisión de su laboratorio en el procesamiento de polvos? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos Rotatorios, Hornos de Mufla, Hornos Tubulares, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para analizar cómo nuestros hornos de sinterización de tubo giratorio pueden ofrecer una uniformidad y eficiencia superiores para sus materiales.

Guía Visual

Productos relacionados

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

La gente también pregunta

- ¿Qué características opcionales mejoran las capacidades de procesamiento de los hornos de tubo giratorio? Aumente la eficiencia con personalizaciones avanzadas

- ¿Cuáles son los componentes clave de un horno de tubo rotatorio? Piezas esenciales para un calentamiento uniforme

- ¿Cuáles son las ventajas de un horno tubular rotatorio? Logre una uniformidad y eficiencia superiores en el procesamiento de materiales

- ¿Qué nivel de control de proceso proporcionan los hornos de tubo rotatorio? Logre un procesamiento térmico preciso para resultados uniformes

- ¿Qué hace que los hornos de tubo rotatorio sean fáciles de usar? Logre una uniformidad y eficiencia de proceso superiores