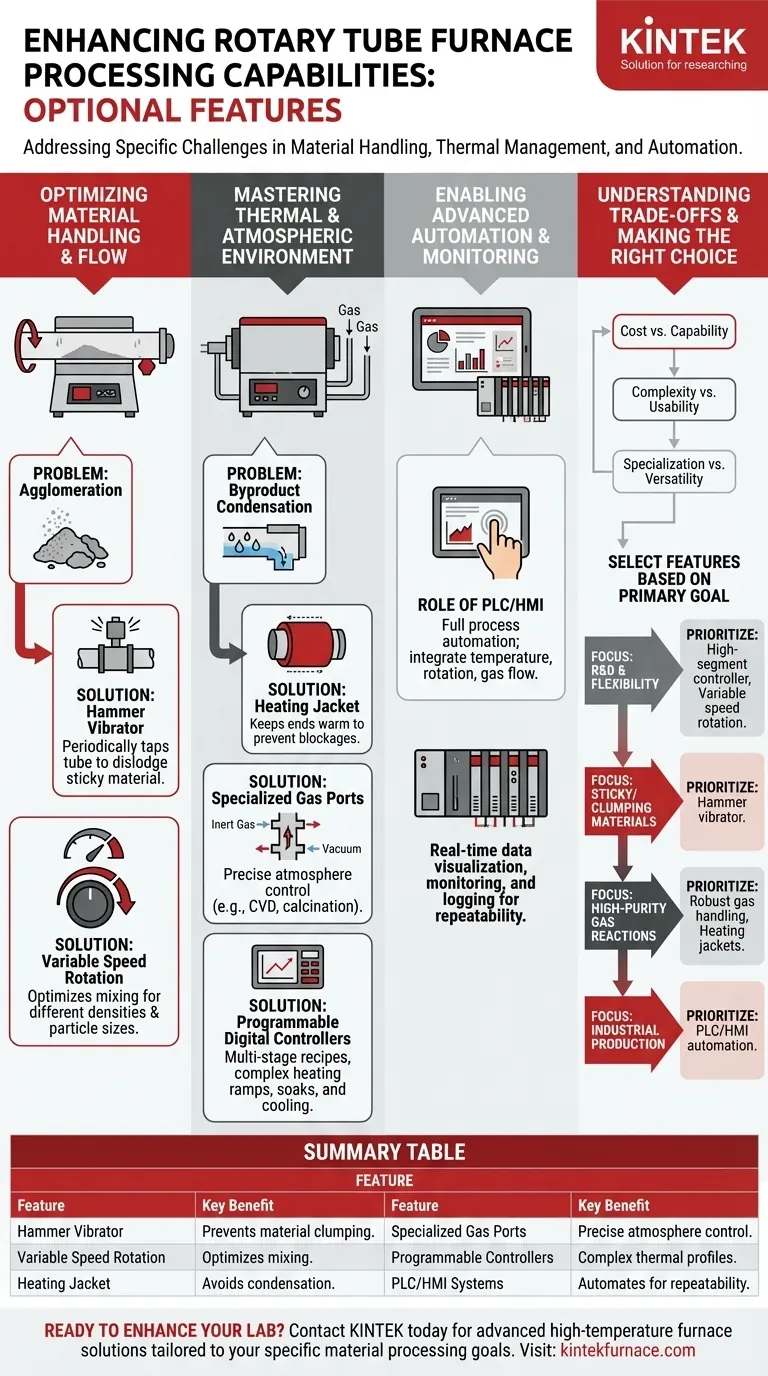

Las características opcionales para hornos de tubo giratorio están diseñadas para ir más allá del calentamiento simple y abordar desafíos específicos en la manipulación de materiales, la gestión térmica y la automatización de procesos. Las mejoras clave incluyen vibradores de martillo para agitar materiales pegajosos, puertos de gas especializados para un control preciso de la atmósfera, camisas de calentamiento para prevenir la condensación de subproductos y sistemas PLC avanzados para un funcionamiento totalmente automatizado y repetible.

Un horno de tubo giratorio estándar proporciona calentamiento uniforme al hacer girar el material. El valor real de las características opcionales radica en su capacidad para resolver desafíos de procesamiento específicos—como el flujo de material, las reacciones gaseosas y la repetibilidad del proceso—transformando un calentador simple en un instrumento de procesamiento altamente especializado.

Optimización de la Manipulación y el Flujo de Materiales

La función principal de un horno giratorio es voltear y mezclar materiales sueltos. Sin embargo, ciertos materiales presentan desafíos de flujo únicos que la rotación estándar no puede resolver por sí sola.

El Problema de la Aglomeración de Materiales

Muchos polvos, especialmente aquellos con alta viscosidad o tendencia a volverse pegajosos a altas temperaturas, pueden formar grumos, aglomerarse o adherirse a la pared del tubo. Esto conduce a un calentamiento no uniforme y a malos resultados del proceso.

Solución: Agitación Mecánica

Para materiales propensos a formar grumos, un vibrador de martillo es una adición crítica. Este dispositivo golpea o vibra periódicamente el tubo, desalojando mecánicamente el material que se está pegando a las paredes o formando grumos, asegurando que todo permanezca fluido.

Solución: Rotación de Velocidad Variable

Un sistema de rotación de velocidad variable proporciona un control preciso sobre la acción de volteo. El ajuste de la velocidad de rotación le permite optimizar la mezcla para diferentes densidades de material, tamaños de partícula y características de flujo, asegurando un tiempo de residencia y una exposición al calor óptimos.

Dominio del Entorno Térmico y Atmosférico

El procesamiento avanzado de materiales a menudo requiere más que solo una temperatura estable. El perfil térmico completo y el ambiente gaseoso deben gestionarse con precisión.

Prevención de la Condensación de Subproductos no Deseados

En procesos como la pirólisis, la descomposición puede liberar alquitranes u otros compuestos orgánicos volátiles. Estos pueden condensarse en las secciones más frías de salida del horno, causando obstrucciones y contaminando el sistema.

Una camisa de calentamiento instalada en los extremos del tubo de proceso mantiene estas áreas calientes, previniendo la condensación y asegurando que los subproductos de la reacción se evacuen adecuadamente del sistema.

Lograr un Control Preciso de la Atmósfera

Las aplicaciones como la Deposición Química de Vapor (CVD) o la calcinación bajo una atmósfera inerte requieren un ambiente de gas puro y controlado.

Para esto, los hornos pueden equiparse con puertos especializados para el manejo de gases. Estos típicamente incluyen entradas de gas inerte dedicadas (por ejemplo, puertos de 1/4 de pulgada) y puertos de desgasificación más grandes (por ejemplo, KF25) para una purga al vacío eficiente y la eliminación de gases de reacción.

Personalización de Perfiles Térmicos

Muchos procesos requieren ciclos de temperatura complejos y multietapa. Los controladores estándar pueden no ser suficientes.

Los controladores digitales programables son una característica esencial para esto, permitiendo a los operadores programar recetas de múltiples segmentos. Por ejemplo, un controlador con 30 segmentos totales permite perfiles intrincados de rampas de calentamiento, mantenimientos de temperatura y pasos de enfriamiento controlados.

Habilitación de Automatización y Monitoreo Avanzados

Para la producción a escala industrial o procesos que requieren alta repetibilidad, el control manual es ineficiente e introduce variabilidad.

El Rol de los PLC y las HMI

Los Controladores Lógicos Programables (PLC) junto con las Interfaces Humano-Máquina (HMI) permiten la automatización completa del proceso. Estos sistemas integran el control de la temperatura, la velocidad de rotación, el flujo de gas y la vibración.

Un operador puede cargar una receta preestablecida y el PLC ejecutará todo el proceso automáticamente. La HMI proporciona visualización de datos en tiempo real, monitoreo y registro, lo cual es fundamental para el control de calidad y la repetibilidad del proceso.

Comprensión de las Compensaciones

Añadir características mejora la capacidad, pero también introduce complejidades y costos que deben sopesarse cuidadosamente.

Costo frente a Capacidad

Cada característica opcional aumenta el costo de capital inicial del horno. Es vital seleccionar solo las características que resuelvan un problema de proceso demostrado o altamente anticipado, evitando gastos innecesarios.

Complejidad frente a Usabilidad

Un horno con todas las características, que incluye PLC, vibrador y manejo de gas personalizado, es un equipo más complejo. Puede requerir conocimientos especializados para la programación y tendrá más componentes que necesiten mantenimiento o que puedan fallar.

Especialización frente a Versatilidad

Personalizaciones altamente específicas, como un tubo de trabajo con una forma interna única para un polvo en particular, pueden hacer que el horno sea menos adecuado para uso de propósito general. Esta es una consideración clave en un laboratorio multipropósito frente a una línea de producción dedicada.

Tomando la Decisión Correcta para su Objetivo

Seleccione las características basándose en el desafío principal que necesita resolver.

- Si su enfoque principal es I+D y flexibilidad de procesos: Priorice un controlador programable de alto segmento y rotación de velocidad variable para explorar una amplia gama de materiales y perfiles térmicos.

- Si su enfoque principal es procesar materiales pegajosos o que forman grumos: Un vibrador de martillo es innegociable para asegurar un flujo de material uniforme y un calentamiento homogéneo.

- Si su enfoque principal son reacciones gaseosas de alta pureza (por ejemplo, CVD): Insista en un sistema robusto de manejo de gas con puertos dedicados y considere camisas de calentamiento para prevenir la contaminación por subproductos.

- Si su enfoque principal es la producción industrial y la repetibilidad: Un sistema de automatización PLC/HMI es la clave para lograr una calidad constante, reducir la mano de obra y permitir el registro de datos del proceso.

En última instancia, la selección de las características correctas transforma el horno de una herramienta genérica a una solución precisa adaptada a sus objetivos específicos de procesamiento de materiales.

Tabla Resumen:

| Característica | Beneficio Clave |

|---|---|

| Vibrador de Martillo | Previene la formación de grumos de material para un calentamiento uniforme |

| Rotación de Velocidad Variable | Optimiza la mezcla para diferentes materiales |

| Camisa de Calentamiento | Evita la condensación y las obstrucciones |

| Puertos de Gas Especializados | Permite un control preciso de la atmósfera |

| Controladores Digitales Programables | Permite perfiles térmicos complejos |

| Sistemas PLC/HMI | Automatiza procesos para la repetibilidad |

¿Listo para mejorar las capacidades de su laboratorio con un horno de tubo giratorio personalizado? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Mufla, de Tubo, Giratorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. ¡Contáctenos hoy para discutir cómo podemos adaptar una solución para sus objetivos específicos de procesamiento de materiales!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura