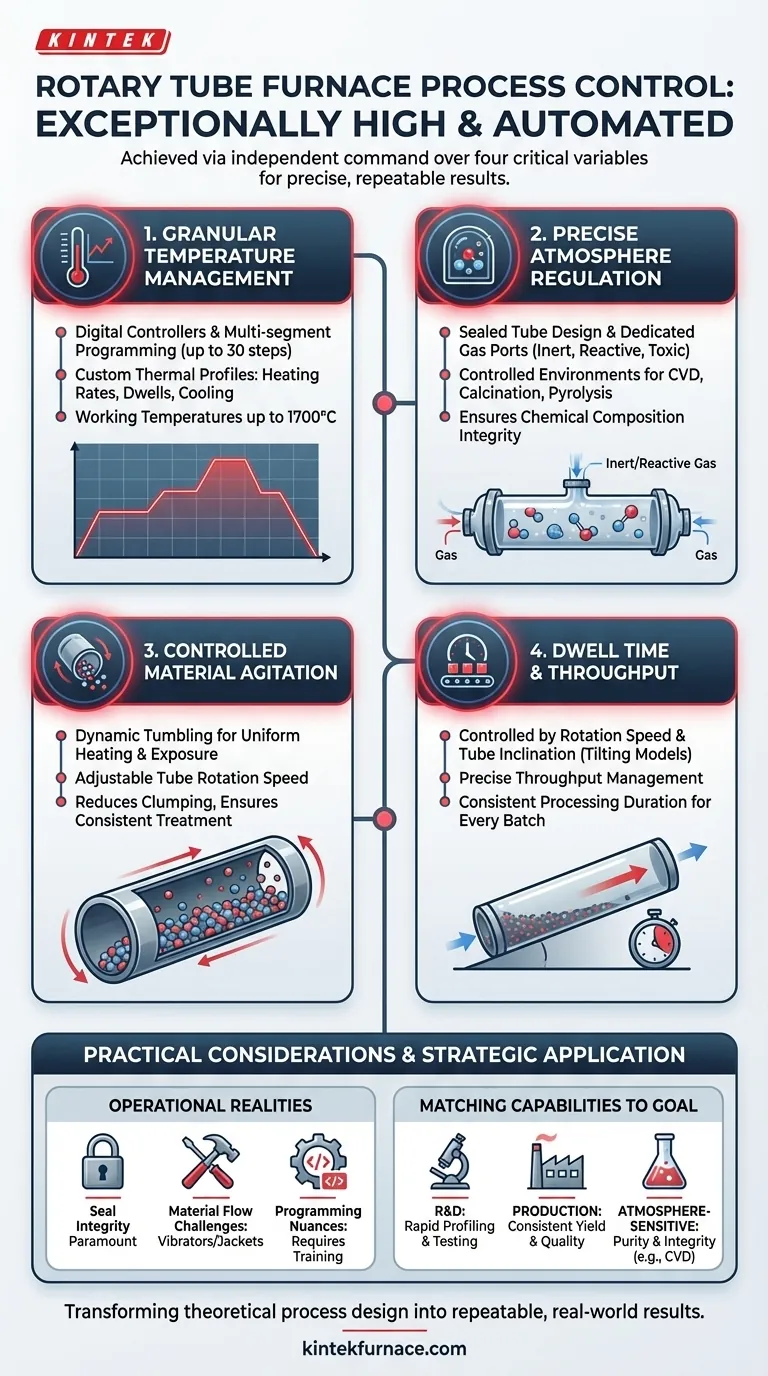

En resumen, los hornos de tubo rotatorio proporcionan un nivel excepcionalmente alto de control de proceso. Esto se logra al dar a los operadores un mando independiente y automatizado sobre las cuatro variables críticas del procesamiento térmico: temperatura, atmósfera, agitación del material y tiempo.

El valor central de un horno de tubo rotatorio es su capacidad para transformar un proceso teórico en una realidad física con alta fidelidad y repetibilidad. Los controles extensos no son solo características; son los mecanismos que aseguran que cada partícula de un material reciba exactamente el mismo tratamiento, lo que conduce a resultados uniformes y predecibles.

Los Pilares del Control de Proceso

La efectividad de un horno de tubo rotatorio proviene de su gestión precisa de varios parámetros físicos y químicos interconectados. Comprender estos pilares es clave para aprovechar la tecnología para su aplicación específica.

Gestión Granular de la Temperatura

La base del control es la gestión del calor. Los hornos de tubo rotatorio modernos utilizan controladores digitales avanzados que permiten una regulación precisa de la temperatura, a menudo con uniformidad en toda la zona calentada.

Muchos sistemas cuentan con programación multizona, y algunos ofrecen hasta 30 pasos distintos. Esto le permite diseñar un perfil térmico personalizado con velocidades de calentamiento específicas, períodos de mantenimiento (tiempo de permanencia) y etapas de enfriamiento, todo ejecutado automáticamente.

Estos hornos se pueden especificar para una amplia gama de aplicaciones, con temperaturas máximas de trabajo disponibles de hasta 1700 °C.

Regulación Precisa de la Atmósfera

Para muchos materiales avanzados, la atmósfera de procesamiento es tan crítica como la temperatura. Los hornos de tubo rotatorio sobresalen en esto debido a su diseño de tubo sellado.

Los sistemas de sellado superiores y los puertos dedicados para el manejo de gases (como entradas de gas inerte de 1/4" y puertos de desgasificación KF25) permiten un entorno estrictamente controlado. Esto permite el procesamiento en atmósferas inertes (como argón o nitrógeno), atmósferas reactivas (como oxígeno o hidrógeno), o incluso con gases tóxicos e inflamables.

Este nivel de control es esencial para aplicaciones como la Deposición Química de Vapor (CVD), la calcinación y la pirólisis, donde la integridad de la atmósfera afecta directamente la composición química del producto final.

Agitación Controlada del Material

La característica definitoria del horno, la rotación del tubo, proporciona un calentamiento dinámico y uniforme. Al voltear continuamente el material, el sistema garantiza que cada partícula esté expuesta por igual a la fuente de calor y a la atmósfera del proceso.

La velocidad de rotación del tubo es un parámetro ajustable clave. Una rotación más rápida puede aumentar la mezcla para ciertos materiales, mientras que una rotación más lenta puede aumentar el tiempo de residencia dentro de la zona más caliente.

Tiempo de Permanencia (Dwell Time) y Rendimiento

El tiempo que un material pasa bajo tratamiento es una variable crítica. En un horno de tubo rotatorio, este tiempo de permanencia se controla mediante una combinación de la velocidad de rotación del tubo y su ángulo de inclinación (en modelos basculantes).

Al ajustar estos factores, puede gestionar con precisión el rendimiento del horno, asegurando que cada lote de material reciba la duración exacta de procesamiento requerida para resultados consistentes.

Comprensión de las Consideraciones Prácticas

Aunque es potente, lograr un control óptimo requiere comprender las realidades operativas y los desafíos potenciales del sistema.

La Integridad del Sello es Primordial

El excepcional control de la atmósfera del horno depende totalmente de la calidad y el mantenimiento de sus sellos. Cualquier degradación o falla del sistema de sellado comprometerá el entorno del proceso, lo que podría arruinar un lote y plantear un riesgo de seguridad si se utilizan gases peligrosos.

Desafíos en el Flujo de Materiales

El movimiento de volteo dinámico es ideal para polvos sueltos y gránulos. Sin embargo, ciertos materiales pueden presentar desafíos.

Los materiales orgánicos pegajosos o de alta viscosidad pueden aglomerarse o adherirse a las paredes del tubo. Existen características opcionales como los vibradores de martillo específicamente para contrarrestar este problema y mantener un flujo de material constante.

De manera similar, los procesos que generan subproductos condensables (como el alquitrán) pueden requerir camisas calefactoras opcionales en los extremos del horno para evitar la acumulación y los bloqueos.

Los Matices de la Programación

La capacidad de programar perfiles térmicos complejos de 30 segmentos es una ventaja significativa. Sin embargo, este poder requiere una configuración cuidadosa.

Un perfil programado incorrectamente, incluso un pequeño error en una velocidad de calentamiento o tiempo de permanencia, puede conducir a lotes inconsistentes o fallidos. La capacitación adecuada del operador en el sistema de control es esencial para aprovechar todo su potencial.

Adaptar las Capacidades de Control a su Objetivo

La forma correcta de aprovechar el sistema de control del horno depende completamente de su objetivo final.

- Si su enfoque principal es la investigación y el desarrollo: Aproveche la programación multizona para probar rápidamente diferentes perfiles térmicos y determinar los parámetros óptimos para un nuevo material o proceso.

- Si su enfoque principal es la producción consistente: Enfatice los controles automatizados de temperatura, atmósfera y tiempo de permanencia para garantizar que cada lote sea idéntico, maximizando el rendimiento y la calidad.

- Si su enfoque principal son los procesos sensibles a la atmósfera (como CVD): Los sistemas avanzados de sellado y manejo de gases son sus características más críticas, asegurando la pureza química y la integridad de su producto final.

En última instancia, el control granular del horno le permite pasar del diseño teórico del proceso a resultados repetibles en el mundo real.

Tabla Resumen:

| Parámetro de Control | Características Clave | Beneficios |

|---|---|---|

| Temperatura | Controladores digitales, programación multizona (hasta 30 pasos), hasta 1700°C | Perfiles térmicos precisos, calentamiento uniforme, resultados repetibles |

| Atmósfera | Diseño de tubo sellado, puertos de manejo de gas (ej. gases inertes/reactivos) | Entornos químicos controlados, esencial para CVD, calcinación |

| Agitación del Material | Velocidad de rotación del tubo ajustable | Mezcla dinámica, exposición uniforme de partículas, reducción de aglomeración |

| Tiempo de Permanencia | Control de la velocidad de rotación y la inclinación del tubo | Rendimiento gestionado, duración de procesamiento consistente |

¿Listo para elevar el procesamiento térmico de su laboratorio con soluciones personalizadas? KINTEK aprovecha la excepcional I+D y la fabricación interna para proporcionar hornos avanzados de alta temperatura, incluidos hornos de tubo rotatorio, hornos de mufla, hornos de tubo, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, brindando mayor eficiencia y confiabilidad. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme