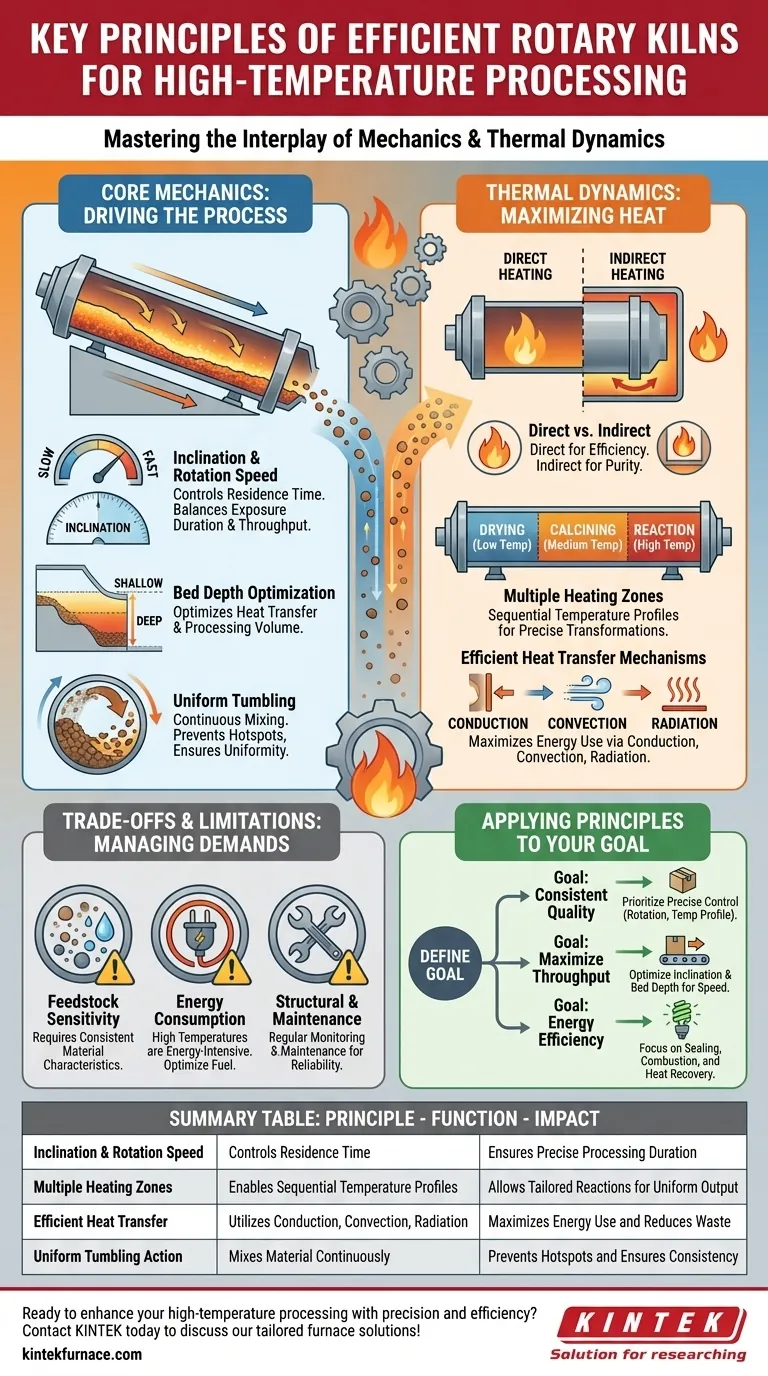

La eficiencia de un horno rotatorio no es el resultado de una sola característica, sino de la interacción de varios principios básicos de ingeniería. Estos incluyen su inclinación controlada y velocidad de rotación, el uso de múltiples zonas de calentamiento distintas, una transferencia de calor altamente eficiente y la capacidad de procesar una amplia variedad de materiales de manera uniforme. Al gestionar con precisión cómo se mueve el material y cómo se calienta, un horno rotatorio crea un entorno óptimo para transformaciones químicas y físicas a alta temperatura.

La eficacia de un horno rotatorio proviene de su capacidad única para combinar el movimiento mecánico con la dinámica térmica. Utiliza un volteo y un movimiento hacia adelante controlados para exponer continuamente cada partícula de un material a un perfil de temperatura preciso, asegurando un procesamiento uniforme, eficiente y completo a gran escala.

La Mecánica Central: Cómo el Movimiento Impulsa el Procesamiento

La genialidad del horno rotatorio radica en cómo utiliza fuerzas mecánicas simples para lograr objetivos de procesamiento complejos. El diseño físico y el movimiento son fundamentales para su eficiencia.

El Papel de la Inclinación y la Velocidad de Rotación

El horno es una carcasa cilíndrica larga montada en un ligero ángulo con respecto a la horizontal, conocida como su inclinación. Este ángulo, combinado con la velocidad de rotación, dicta cuánto tiempo permanece el material dentro del horno, un parámetro crítico denominado tiempo de residencia.

Una rotación más lenta y un ángulo más superficial aumentan el tiempo de residencia, lo cual es ideal para reacciones que requieren una exposición prolongada al calor. Una rotación más rápida y un ángulo más pronunciado mueven el material más rápidamente, aumentando el rendimiento para procesos más rápidos.

El Impacto de la Profundidad del Lecho

La profundidad del lecho, o el volumen de material dentro del horno en un momento dado, se controla cuidadosamente. Un lecho más profundo puede aumentar el rendimiento, pero puede dificultar la transferencia de calor a las capas inferiores.

Por el contrario, un lecho menos profundo asegura que cada partícula esté expuesta a la fuente de calor, pero reduce el volumen total de procesamiento. Optimizar esta profundidad es un equilibrio operativo clave.

Asegurar la Uniformidad a Través del Volteo

A medida que el horno gira, el lecho de material se levanta continuamente por el costado de la carcasa y luego cae. Esta mezcla constante es crucial.

Esta acción de volteo evita el sobrecalentamiento localizado y asegura que todas las partículas estén expuestas uniformemente a la atmósfera interna y al calor, lo que resulta en un producto final altamente consistente.

Dominando la Dinámica Térmica para la Eficiencia

Un horno rotatorio es fundamentalmente un intercambiador de calor. Cómo genera y transfiere calor es fundamental para su rendimiento y eficiencia.

Calentamiento Directo vs. Indirecto

Los hornos pueden ser calentados directamente, donde una llama y gases de combustión calientes pasan a través del cilindro en contacto directo con el material. Esto es común y altamente eficiente para procesos como la producción de cemento.

En los hornos de calentamiento indirecto, la carcasa se calienta desde el exterior y el calor se transfiere a través de la pared del cilindro al material interior. Esto se utiliza cuando el material no puede entrar en contacto con los gases de combustión, preservando su pureza.

Creación de Múltiples Zonas de Calentamiento

Un horno largo no se mantiene a una sola temperatura. Está diseñado con múltiples zonas de calentamiento a lo largo de su longitud.

Esto permite un perfil de temperatura preciso, permitiendo que diferentes reacciones ocurran en secuencia. Por ejemplo, un material podría pasar primero por una zona de secado a baja temperatura, luego una zona de calcinación a temperatura media y finalmente una zona de reacción a alta temperatura.

Optimización de los Mecanismos de Transferencia de Calor

La eficiencia depende de maximizar tres formas de transferencia de calor:

- Conducción: Transferencia de calor a través del contacto directo entre las paredes refractarias calientes y el material.

- Convección: Transferencia de calor desde los gases calientes que fluyen a través del horno hacia el material.

- Radiación: Transferencia de calor desde la llama, los gases calientes y las paredes refractarias incandescentes, que es el mecanismo dominante a temperaturas muy altas.

Comprensión de las Compensaciones y Limitaciones

Aunque es muy efectivo, el horno rotatorio no es una solución universal. Comprender sus demandas operativas es fundamental para una implementación exitosa.

Sensibilidad del Material de Alimentación

El rendimiento del horno es sensible a las características físicas del material de alimentación. Las variaciones en el tamaño de las partículas, la densidad y el contenido de humedad pueden alterar la dinámica del flujo y el tiempo de residencia requerido.

Un material de alimentación consistente y debidamente preparado es esencial para mantener una operación estable y eficiente.

Consumo de Energía

Alcanzar temperaturas superiores a 1400 °C (2500 °F) es un proceso que consume mucha energía. Una operación ineficiente, un sellado deficiente que permite la entrada de aire frío o una combustión no optimizada pueden provocar costos de combustible extremadamente altos.

Los sistemas continuos de monitoreo y control son vitales para optimizar el uso del combustible y minimizar las pérdidas térmicas.

Demandas Estructurales y de Mantenimiento

Un horno rotatorio es una pieza de maquinaria masiva y resistente que opera en un entorno exigente. La carcasa giratoria, los sistemas de soporte y el revestimiento refractario están sujetos a inmensas tensiones térmicas y mecánicas.

El mantenimiento regular y el monitoreo no son negociables para garantizar la fiabilidad a largo plazo y prevenir costosos tiempos de inactividad.

Aplicación de los Principios del Horno a su Objetivo

La forma en que opera un horno rotatorio debe estar directamente ligada a su objetivo principal de procesamiento.

- Si su enfoque principal es la calidad constante del producto: Priorice el control preciso de la velocidad de rotación, la velocidad de alimentación y el perfil de temperatura en todas las zonas de calentamiento para asegurar que cada partícula experimente exactamente la misma transformación.

- Si su enfoque principal es maximizar el rendimiento: Optimice cuidadosamente la inclinación del horno y la profundidad del lecho para encontrar la velocidad de procesamiento más rápida que aún permita una reacción completa y la calidad de producto deseada.

- Si su enfoque principal es la eficiencia energética: Enfatice el mantenimiento de sellos perfectos en los extremos de alimentación y descarga, la optimización de la combustión del combustible para una liberación completa del calor y el uso de un flujo de gas contracorriente para precalentar el material entrante.

Cuando sus principios centrales se comprenden y aplican correctamente, el horno rotatorio se erige como una de las herramientas más robustas y efectivas para el procesamiento térmico de gran volumen.

Tabla Resumen:

| Principio | Función Clave | Impacto en la Eficiencia |

|---|---|---|

| Inclinación y Velocidad de Rotación | Controla el tiempo de residencia del material | Asegura una duración de procesamiento precisa |

| Múltiples Zonas de Calentamiento | Permite perfiles de temperatura secuenciales | Permite reacciones adaptadas para un resultado uniforme |

| Transferencia de Calor Eficiente | Utiliza conducción, convección, radiación | Maximiza el uso de energía y reduce el desperdicio |

| Acción de Volteo Uniforme | Mezcla el material continuamente | Previene puntos calientes y asegura la consistencia |

¿Listo para mejorar su procesamiento a alta temperatura con precisión y eficiencia? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como Hornos Rotatorios, Hornos de Mufla, Hornos Tubulares, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus requisitos experimentales únicos, ya sea que se centre en la calidad constante del producto, la maximización del rendimiento o la mejora de la eficiencia energética. Contáctenos hoy para discutir cómo nuestras soluciones de hornos de alta temperatura personalizadas pueden impulsar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión