Para seleccionar el tubo adecuado para un horno rotatorio, debe evaluar tres áreas principales: la composición del material para la resistencia a la temperatura y química, las dimensiones físicas (diámetro, longitud, espesor) para controlar la transferencia de calor y la capacidad, y los parámetros operativos como la velocidad de rotación. Estos factores no son independientes; trabajan juntos para determinar el éxito y la eficiencia de su proceso térmico.

El tubo óptimo no es simplemente el que se ajusta a su horno, sino el diseñado para coincidir con su material específico, la temperatura del proceso y el resultado deseado. Considerar el tubo como un componente integral de su proceso químico, no solo una pieza de hardware, es la clave para hacer una selección efectiva.

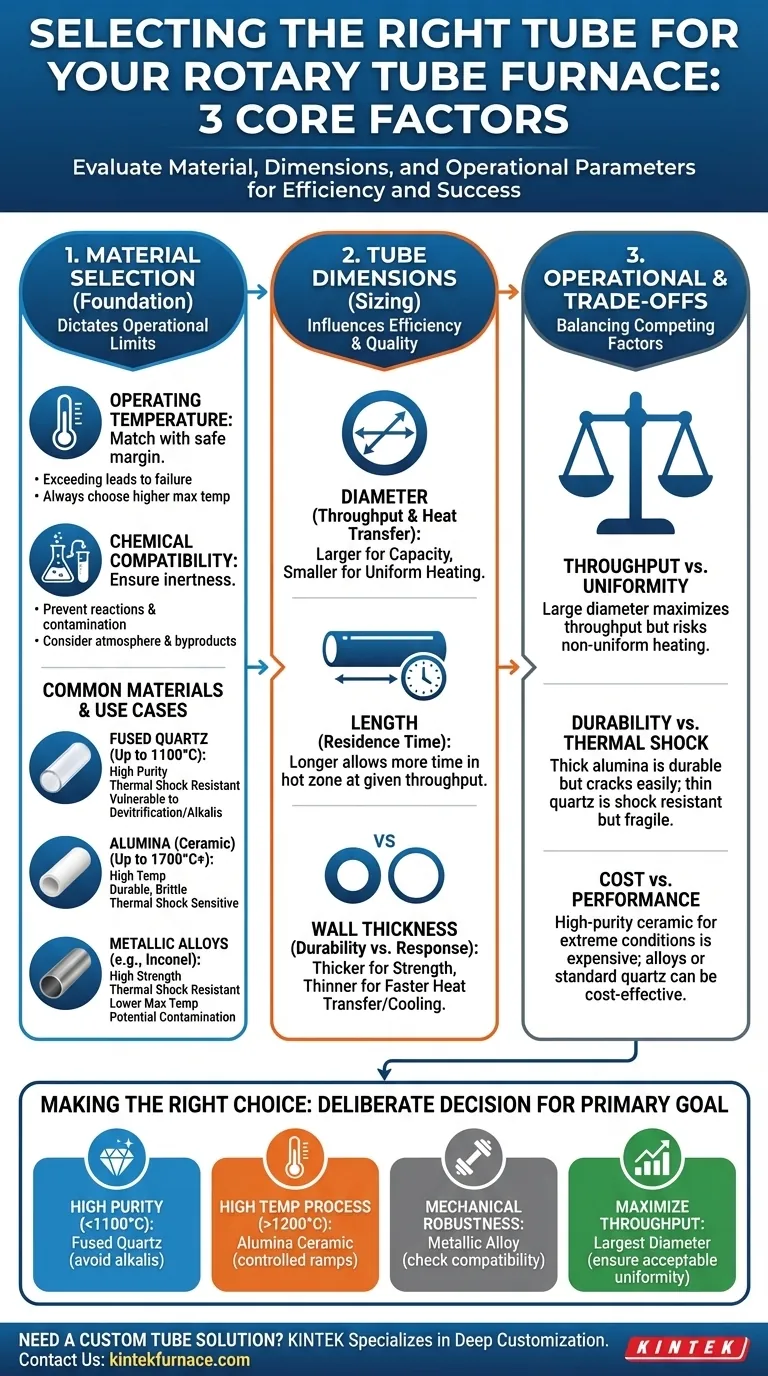

La Base: Selección de Material

El material del tubo es la decisión más importante, ya que dicta los límites operativos de todo su proceso. Debe soportar el ambiente térmico y químico sin fallar ni contaminar su muestra.

Adaptación del Material a la Temperatura de Operación

Cada material tiene una temperatura máxima de servicio. Exceder este límite puede provocar el ablandamiento, la deformación o la falla catastrófica del tubo.

Siempre seleccione un material con una temperatura máxima de operación que proporcione un margen de seguridad por encima de su temperatura de proceso prevista.

Garantía de Compatibilidad Química

Su material de proceso y cualquier gas atmosférico interactuarán con la pared del tubo a altas temperaturas. El material del tubo debe ser químicamente inerte a su proceso específico para evitar reacciones no deseadas y la contaminación de la muestra.

Considere la reactividad de sus polvos, la atmósfera del proceso (por ejemplo, inerte, oxidante, reductora) y cualquier subproducto que pueda generarse.

Materiales Comunes de Tubos y sus Casos de Uso

-

Cuarzo Fundido: Una excelente opción para aplicaciones de alta pureza hasta aproximadamente 1000-1100°C. Ofrece una resistencia superior al choque térmico, pero es susceptible a la desvitrificación (cristalización) y al ataque de compuestos alcalinos.

-

Alúmina (Cerámica): Ideal para temperaturas más altas (hasta 1700°C o más, dependiendo de la pureza). Es duradera y químicamente estable, pero es más frágil que el cuarzo y más susceptible a fallar por cambios rápidos de temperatura (choque térmico).

-

Aleaciones Metálicas (p. ej., Inconel): Estas aleaciones proporcionan una excelente resistencia mecánica y son altamente resistentes al choque térmico. A menudo se utilizan en entornos industriales, pero pueden tener temperaturas máximas más bajas que las cerámicas y pueden ser una fuente de contaminación metálica.

Dimensionamiento para el Rendimiento: Dimensiones del Tubo

La geometría del tubo influye directamente en la eficiencia del proceso, el rendimiento del material y la calidad del producto final.

El Papel del Diámetro en la Transferencia de Calor y el Rendimiento

El diámetro interior dicta la capacidad de lote del horno y cómo el calor penetra en el lecho del material. Un diámetro mayor permite un mayor rendimiento.

Sin embargo, el calor debe viajar desde la pared del tubo hasta el centro del material. Un diámetro muy grande puede resultar en un calentamiento no uniforme, con el material de la superficie sobreprocesado mientras que el núcleo permanece subprocesado.

Impacto de la Longitud en el Tiempo de Residencia

La longitud calentada del tubo, combinada con la velocidad de rotación y el ángulo de inclinación, determina el tiempo de residencia, es decir, cuánto tiempo permanece el material en la zona caliente.

Un tubo más largo permite un mayor tiempo de residencia con un rendimiento dado, lo cual puede ser crítico para reacciones o procesos que requieren más tiempo para completarse.

Espesor de la Pared: El Dilema Durabilidad vs. Respuesta Térmica

Una pared más gruesa proporciona mayor resistencia mecánica y longevidad. Es más robusta y resistente al desgaste físico por materiales abrasivos.

Por el contrario, una pared más delgada permite una transferencia de calor más rápida, lo que permite ciclos de calentamiento y enfriamiento más rápidos. Sin embargo, es más frágil y menos duradera a largo plazo.

Comprendiendo las Ventajas y Desventajas

La selección de un tubo es un ejercicio de equilibrio entre factores contrapuestos. Comprender estas ventajas y desventajas es crucial para evitar errores comunes.

Rendimiento vs. Uniformidad de Calentamiento

Elegir un tubo de gran diámetro para maximizar el rendimiento puede comprometer la uniformidad del calentamiento. Si su proceso es sensible a un control preciso de la temperatura, un diámetro más pequeño puede ser necesario para asegurar que cada partícula experimente el mismo perfil térmico.

Durabilidad vs. Resistencia al Choque Térmico

Un tubo de alúmina de pared gruesa es extremadamente duradero, pero puede agrietarse fácilmente si se calienta o enfría demasiado rápido. Un tubo de cuarzo de pared delgada es mucho más resistente al choque térmico, pero es mecánicamente frágil. Las tasas de calentamiento/enfriamiento de su proceso deben coincidir con su elección de material.

Costo vs. Pureza y Temperatura

Los tubos cerámicos de alta pureza para temperaturas extremas son significativamente más caros que los tubos de aleación metálica. Si su proceso no requiere una pureza ultra alta o temperaturas superiores a 1100°C, una aleación metálica o un tubo de cuarzo estándar pueden ser una solución más rentable.

Tomando la Decisión Correcta para su Proceso

Su selección final debe ser una decisión deliberada basada en el objetivo principal de su aplicación térmica.

- Si su enfoque principal es la alta pureza a temperaturas moderadas (<1100°C): Elija un tubo de cuarzo fundido, asegurándose de que los productos químicos de su proceso no sean alcalinos.

- Si su enfoque principal es el procesamiento a alta temperatura (>1200°C): Un tubo cerámico de alúmina es la elección estándar, pero debe implementar rampas de calentamiento y enfriamiento controladas.

- Si su enfoque principal es la robustez mecánica y el ciclado térmico: Un tubo de aleación metálica ofrece la mejor resistencia al choque térmico y mecánico, siempre que sea químicamente compatible con su proceso.

- Si su enfoque principal es maximizar el rendimiento del material: Seleccione el tubo de mayor diámetro que aún permita una uniformidad de calentamiento aceptable para su material específico y la sensibilidad del proceso.

Al evaluar sistemáticamente las necesidades de su proceso frente a estos factores de material y dimensionales, puede equipar su horno con un tubo que garantice resultados fiables, eficientes y repetibles.

Tabla Resumen:

| Factor | Consideraciones Clave |

|---|---|

| Material | Resistencia a la temperatura, compatibilidad química, pureza (p. ej., cuarzo, alúmina, aleaciones) |

| Dimensiones | Diámetro (afecta el rendimiento y la transferencia de calor), longitud (determina el tiempo de residencia), espesor de la pared (durabilidad vs. respuesta térmica) |

| Parámetros Operativos | Velocidad de rotación, atmósfera del proceso, tasas de calentamiento/enfriamiento |

| Ventajas y Desventajas | Rendimiento vs. uniformidad, durabilidad vs. resistencia al choque térmico, costo vs. rendimiento |

¿Necesita una solución de tubo personalizada para su horno rotatorio?

En KINTEK, nos especializamos en soluciones de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos productos avanzados como Hornos Rotatorios, Hornos de Mufla, Hornos Tubulares, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos diseñar tubos que coincidan precisamente con su material, temperatura de proceso y requisitos operativos, mejorando la eficiencia, la fiabilidad y la pureza en su laboratorio.

Contáctenos hoy mismo para discutir cómo podemos optimizar sus procesos térmicos y ofrecer resultados superiores. Póngase en contacto ahora

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre