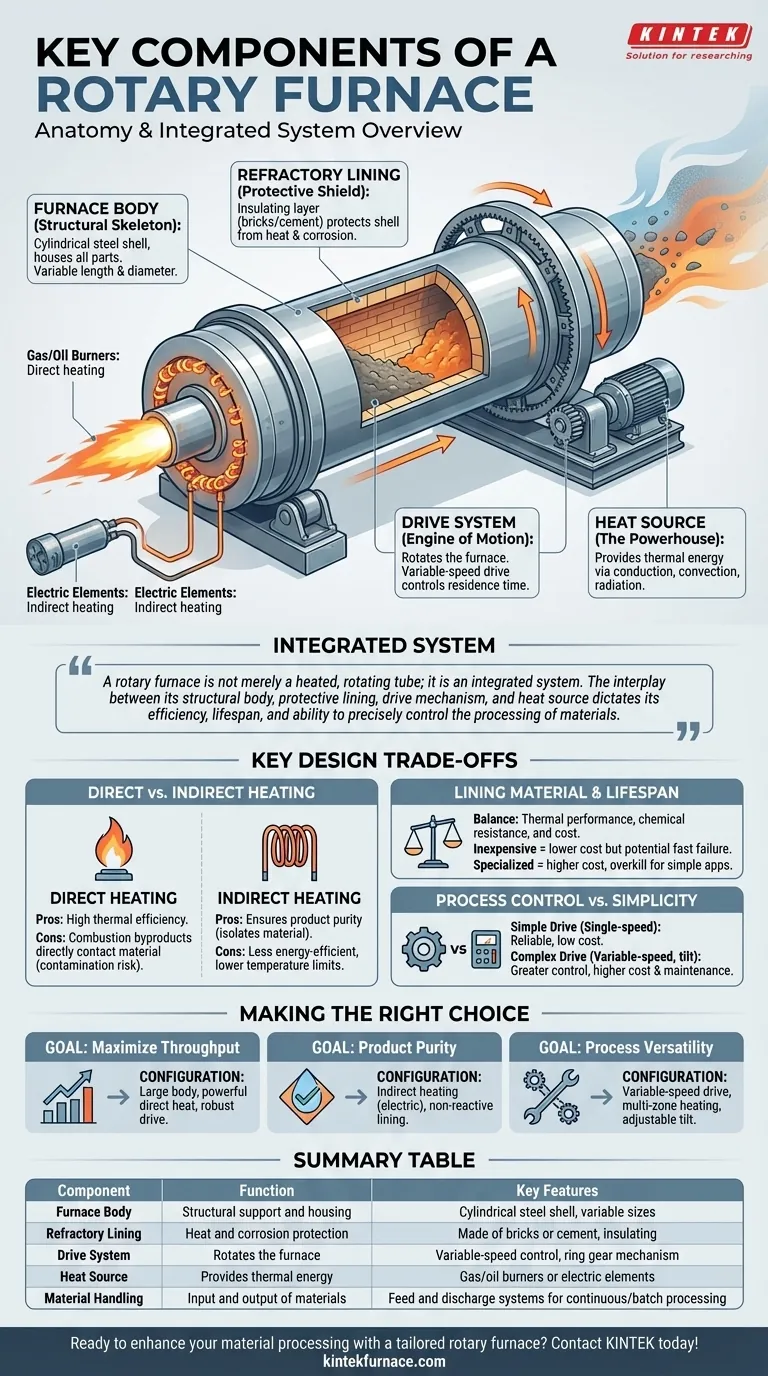

En esencia, un horno rotatorio se construye a partir de cuatro componentes fundamentales. Estos son el cuerpo del horno que proporciona la estructura, un revestimiento refractario interno para contener el calor y resistir la corrosión, un sistema de accionamiento para crear la rotación y una fuente de calor para proporcionar la energía térmica necesaria.

Un horno rotatorio no es simplemente un tubo calentado y giratorio; es un sistema integrado. La interacción entre su cuerpo estructural, el revestimiento protector, el mecanismo de accionamiento y la fuente de calor determina su eficiencia, vida útil y capacidad para controlar con precisión el procesamiento de materiales.

La anatomía de un horno rotatorio: un desglose componente por componente

Para comprender verdaderamente cómo funciona un horno rotatorio, debemos examinar cada una de sus partes principales y la función específica que desempeña dentro del sistema más grande.

El cuerpo del horno: el esqueleto estructural

El cuerpo del horno es la carcasa cilíndrica, típicamente construida con placas de acero soldadas. Es el componente estructural principal que aloja todas las demás partes.

La longitud y el diámetro de este cuerpo son muy variables, desde pequeños modelos de laboratorio hasta enormes hornos industriales que pueden tener más de 200 metros de largo, dependiendo totalmente del rendimiento y el proceso requeridos.

El revestimiento refractario: el escudo protector

Dentro del cuerpo de acero se encuentra el revestimiento refractario. Esta capa es crucial para proteger la carcasa de acero de las temperaturas internas extremas y del desgaste químico o abrasivo del material que se procesa.

Este revestimiento está hecho de materiales resistentes al calor como ladrillos refractarios, cemento refractario moldeable u otras sustancias moldeables elegidas por sus propiedades específicas de aislamiento y resistencia a la corrosión.

El sistema de accionamiento: el motor del movimiento

El sistema de accionamiento es el mecanismo que hace girar el cuerpo del horno. Esto se logra típicamente con un gran engranaje anular fijado a la carcasa, que es girado por un piñón accionado por un motor.

Una característica clave es el uso de un accionamiento de velocidad variable. Esto permite a los operadores controlar con precisión la velocidad de rotación, lo que a su vez controla cuánto tiempo permanece el material en el horno (su tiempo de residencia), un parámetro de proceso crítico. Algunos sistemas también permiten ajustar la inclinación para influir en el flujo de material.

La fuente de calor: la central energética

La fuente de calor proporciona la energía térmica necesaria para el proceso. Esto se puede lograr de varias maneras.

Las fuentes comunes incluyen quemadores de gas o aceite que disparan directamente en la cámara del horno o elementos calefactores eléctricos posicionados alrededor del tubo del horno para calentamiento indirecto. El calor se transfiere al material mediante una combinación de conducción, convección y radiación, mejorada por la acción de volteo de la rotación.

Sistemas de manipulación de materiales: la entrada y salida

Aunque forman parte de un proceso más amplio, los sistemas de alimentación y descarga son integrales para el funcionamiento del horno. Estos mecanismos son responsables de alimentar de forma continua o por lotes las materias primas en un extremo del horno y de retirar el producto procesado del otro.

Comprensión de las compensaciones clave del diseño

La elección y configuración de estos componentes implican compensaciones críticas que afectan el rendimiento, el costo y la idoneidad para una aplicación determinada.

Calentamiento directo vs. indirecto

Un horno con un quemador de gas interno (calentamiento directo) ofrece una muy alta eficiencia térmica. Sin embargo, los subproductos de la combustión entran en contacto directo con el material del proceso, lo que puede ser una fuente de contaminación.

El uso de elementos calefactores eléctricos externos (calentamiento indirecto) garantiza la pureza del producto al aislar el material de la fuente de calor. Este método, sin embargo, suele ser menos eficiente energéticamente y puede tener limitaciones de temperatura superiores en comparación con los sistemas de combustión directa.

Material de revestimiento y vida útil

La selección del material refractario es un equilibrio entre el rendimiento térmico, la resistencia química y el costo. Un revestimiento económico puede reducir el costo de capital inicial, pero fallar rápidamente si se usa con materiales altamente corrosivos, lo que lleva a costosos tiempos de inactividad y reparaciones. Un revestimiento especializado y costoso es necesario para ambientes químicos hostiles, pero sería excesivo para aplicaciones más simples.

Control de procesos vs. simplicidad

Un sistema de accionamiento básico de una sola velocidad es simple y confiable. Sin embargo, un sistema más complejo con rotación de velocidad variable, control de temperatura multizona y ajuste de inclinación proporciona un control mucho mayor sobre las características del producto final. Esta complejidad adicional conlleva un mayor costo inicial y mayores requisitos de mantenimiento.

Tomar la decisión correcta para su objetivo

La configuración óptima de un horno rotatorio depende completamente de su objetivo principal.

- Si su enfoque principal es maximizar el rendimiento: Necesitará un cuerpo de horno grande, largo, con una potente fuente de calor de combustión directa y un sistema de accionamiento robusto.

- Si su enfoque principal es la pureza del producto: Un horno calentado indirectamente (típicamente eléctrico) con un revestimiento refractario cuidadosamente seleccionado y no reactivo es la elección correcta.

- Si su enfoque principal es la versatilidad del proceso: Priorice un sistema con un accionamiento de velocidad variable, controles de calefacción multizona y un mecanismo de inclinación ajustable para manejar una amplia gama de materiales y especificaciones.

Comprender cómo cada componente contribuye al conjunto le permite especificar un sistema perfectamente adaptado a sus necesidades de procesamiento únicas.

Tabla resumen:

| Componente | Función | Características clave |

|---|---|---|

| Cuerpo del horno | Soporte estructural y carcasa | Carcasa cilíndrica de acero, varios tamaños |

| Revestimiento refractario | Protección contra el calor y la corrosión | Hecho de ladrillos o cemento, aislante |

| Sistema de accionamiento | Hace girar el horno | Control de velocidad variable, mecanismo de engranaje anular |

| Fuente de calor | Proporciona energía térmica | Quemadores de gas/aceite o elementos eléctricos |

| Manipulación de materiales | Entrada y salida de materiales | Sistemas de alimentación y descarga para procesamiento continuo/por lotes |

¿Listo para mejorar el procesamiento de sus materiales con un horno rotatorio a medida? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos rotatorios, hornos de mufla, hornos de tubo, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos optimizar la eficiencia y el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento