En el campo del procesamiento térmico, los hornos rotatorios ofrecen una combinación única de beneficios que los distinguen de las alternativas estáticas. Sus ventajas principales son un calentamiento excepcionalmente uniforme, alta eficiencia energética, control preciso del proceso y la versatilidad para manejar flujos de trabajo continuos con una amplia variedad de materiales. Esto se logra combinando el calentamiento indirecto con el suave y constante volteo del material dentro de un tubo giratorio.

La característica definitoria de un horno rotatorio es su capacidad para transformar el calentamiento de un evento estático en un proceso dinámico. Esta rotación asegura que cada partícula del material reciba un tratamiento térmico idéntico, lo que resulta en una uniformidad del producto y una eficiencia del proceso inigualables.

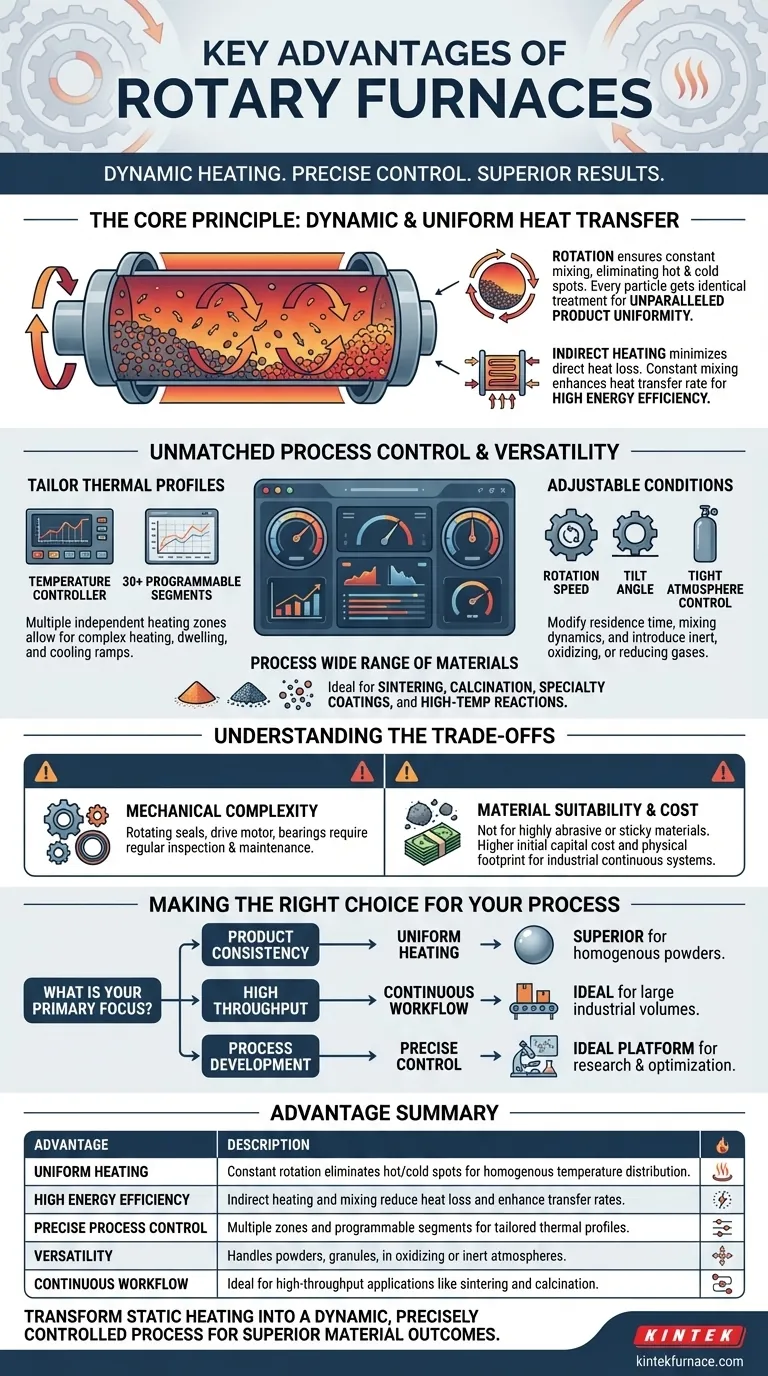

El Principio Central: Transferencia de Calor Dinámica y Uniforme

El valor fundamental de un horno rotatorio proviene de su movimiento constante. A diferencia de un horno de caja estático donde el material permanece inactivo, un horno rotatorio manipula activamente el material para lograr resultados superiores.

Cómo la Rotación Garantiza la Uniformidad

La lenta rotación del tubo del horno hace que el material interior se mueva suavemente. Esta acción de mezcla continua elimina los puntos calientes y fríos que pueden afectar a los sistemas estáticos.

Cada partícula es llevada repetidamente a la superficie interna calentada del tubo y luego se vuelve a incorporar al volumen del material, asegurando una distribución homogénea de la temperatura en todo el lote.

Lograr una Alta Eficiencia Térmica

Los hornos rotatorios suelen utilizar calentamiento indirecto, donde los elementos calefactores externos calientan el exterior del tubo de procesamiento. El calor luego se transfiere a través de la pared del tubo al material interior.

Este diseño minimiza la pérdida directa de calor al ambiente circundante y asegura que la energía se transfiera eficientemente al material objetivo. La mezcla constante también mejora la tasa de transferencia de calor, reduciendo el tiempo total y la energía necesaria para un proceso determinado.

Control de Proceso y Versatilidad Inigualables

Los hornos rotatorios modernos no son solo calentadores; son entornos de procesamiento altamente controlables. Esto permite una adaptación precisa de todo el ciclo térmico para cumplir con los requisitos específicos del material.

Adaptación del Perfil Térmico

Muchos hornos rotatorios cuentan con múltiples zonas de calentamiento controladas independientemente a lo largo del tubo. Esto permite crear un perfil de temperatura preciso y personalizado para el material a medida que avanza.

Los controladores digitales avanzados, algunos con hasta 30 segmentos programables, permiten rampas complejas de calentamiento, mantenimiento y enfriamiento. Este nivel de control es fundamental para procesos de múltiples etapas como la calcinación o la síntesis avanzada de materiales.

Ajuste de las Condiciones Mecánicas y Atmosféricas

Más allá de la temperatura, los operadores pueden controlar variables mecánicas y ambientales clave. El ajuste de la velocidad de rotación cambia la dinámica de la mezcla, mientras que la modificación del ángulo de inclinación controla el tiempo de residencia del material en el tubo.

Además, estos sistemas permiten un control estricto de la atmósfera. Al introducir gases específicos, se pueden ejecutar procesos que requieren ambientes inertes, oxidantes o reductores, esenciales para aplicaciones como la oxidación o reacciones químicas específicas.

Procesamiento de una Amplia Gama de Materiales

Esta combinación de control y calentamiento dinámico hace que los hornos rotatorios sean increíblemente versátiles. Son ideales para procesar polvos, gránulos y otros sólidos de flujo libre.

Las aplicaciones comunes incluyen la sinterización para aumentar la densidad, la calcinación para inducir la descomposición térmica, la preparación de recubrimientos especializados y la ejecución de una amplia gama de reacciones químicas a alta temperatura.

Comprendiendo las Ventajas y Desventajas

Aunque potentes, los hornos rotatorios no son la solución universal para cada aplicación térmica. Reconocer sus limitaciones específicas es clave para tomar una decisión informada.

Complejidad Mecánica y Mantenimiento

La ventaja principal —la rotación— también es una fuente de complejidad mecánica. Los sellos giratorios, el motor de accionamiento y los cojinetes de soporte son piezas móviles que requieren inspección y mantenimiento regulares en comparación con un horno estático más simple.

Idoneidad del Material

La acción de volteo no es adecuada para todos los materiales. Los materiales altamente abrasivos pueden causar un desgaste prematuro en el interior del tubo, mientras que los materiales muy frágiles o pegajosos pueden no fluir o mezclarse correctamente, lo que lleva a la aglomeración o daños.

Costo y Espacio del Sistema

Generalmente, el costo de capital inicial de un horno rotatorio puede ser más alto que el de un horno de caja estático de capacidad similar debido a sus componentes mecánicos. Los sistemas continuos a escala industrial también requieren una huella física significativa.

Tomar la Decisión Correcta para Su Proceso

La selección del horno correcto depende completamente de su objetivo final. El horno rotatorio destaca donde la uniformidad, el control y el rendimiento son los requisitos dominantes.

- Si su enfoque principal es la consistencia del producto: La uniformidad de temperatura inigualable de la rotación lo convierte en la opción superior para producir polvos y materiales homogéneos.

- Si su enfoque principal es la alta producción: La capacidad de operar continuamente lo hace ideal para la producción industrial donde grandes volúmenes de material deben procesarse eficientemente.

- Si su enfoque principal es el desarrollo de procesos: El control preciso sobre los perfiles de temperatura, el tiempo de residencia y la atmósfera proporciona una plataforma ideal para la investigación y la optimización.

En última instancia, el horno rotatorio transforma el calentamiento estático en un proceso dinámico y precisamente controlado para lograr resultados superiores y repetibles en los materiales.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Calentamiento Uniforme | La rotación constante elimina los puntos calientes/fríos para una distribución homogénea de la temperatura. |

| Alta Eficiencia Energética | El calentamiento indirecto y la mezcla reducen la pérdida de calor y mejoran las tasas de transferencia. |

| Control Preciso del Proceso | Múltiples zonas de calentamiento y segmentos programables para perfiles térmicos adaptados. |

| Versatilidad | Maneja polvos, gránulos y diversos materiales en atmósferas oxidantes o inertes. |

| Flujo de Trabajo Continuo | Ideal para aplicaciones de alto rendimiento como la sinterización y la calcinación. |

¿Listo para mejorar su procesamiento térmico con una solución de horno rotatorio personalizada?

En KINTEK, aprovechamos una investigación y desarrollo excepcionales y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos Rotatorios, Hornos de Mufla, Hornos Tubulares, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos experimentales y de producción.

¡Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar los resultados de sus materiales y aumentar la eficiencia!

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios