Un horno de sinterización de tubo giratorio garantiza un calentamiento uniforme del material principalmente a través de la rotación continua de su tubo de horno. Esta acción mecánica revuelve constantemente el material, asegurando que cada partícula esté igualmente expuesta a la fuente de calor. Muchos hornos mejoran este efecto con un mecanismo de inclinación, que promueve aún más la mezcla integral y previene puntos calientes o fríos localizados.

El principio central no es solo crear un ambiente caliente, sino mover activamente el material dentro de él. Mientras que el control preciso de la temperatura establece una zona térmica estable, es la agitación mecánica por la rotación y la inclinación lo que garantiza que cada parte del material experimente esa temperatura de manera uniforme.

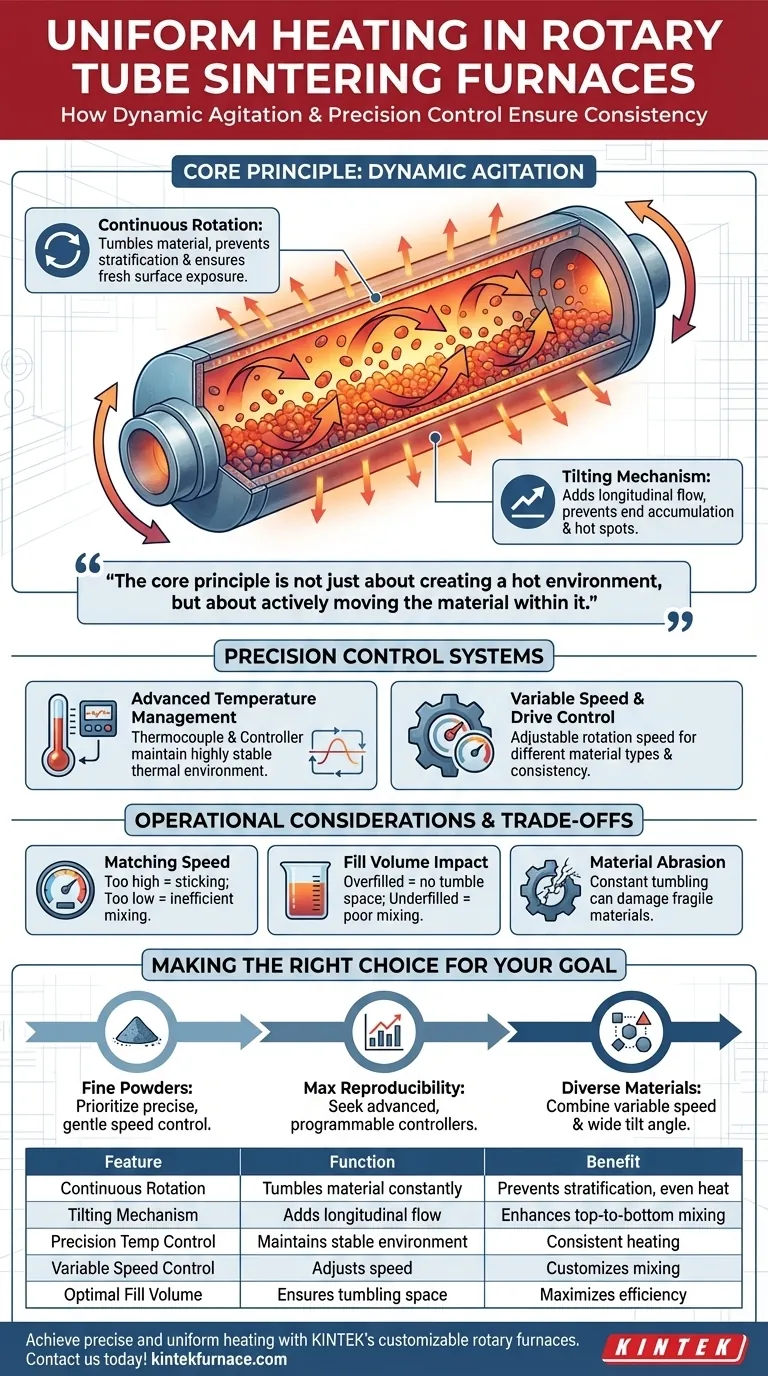

El Principio Central: Agitación Dinámica

El calentamiento estático en un horno tradicional a menudo conduce a la estratificación, donde el material en la parte inferior y los lados se calienta más que el material en el centro. Un horno giratorio está diseñado específicamente para resolver este problema mediante el movimiento constante.

Rotación Continua para Mezcla Constante

El componente central es un tubo de horno cilíndrico impulsado por un motor independiente. A medida que el tubo gira, el material en su interior es levantado por la pared y luego cae de nuevo.

Esta acción continua de volteo y mezcla es el mecanismo principal para distribuir el calor. Previene directamente que los polvos o gránulos se asienten y asegura que nuevas superficies se expongan constantemente al calor radiante de las paredes del horno.

Inclinación para Uniformidad de Arriba a Abajo

Además de la rotación, muchos hornos giratorios se pueden inclinar. Esta inclinación introduce un flujo longitudinal (de arriba a abajo) en el material.

Esto es especialmente crítico para evitar que el material se acumule en un extremo del tubo. La combinación de rotación e inclinación crea un suave efecto de agitación tridimensional, maximizando la homogeneidad térmica en todo el lote de material.

El Papel de los Sistemas de Control de Precisión

La agitación mecánica funciona en conjunto con una gestión térmica sofisticada para lograr un proceso verdaderamente uniforme. El sistema debe crear un entorno de temperatura estable para que la agitación sea efectiva.

Gestión Avanzada de la Temperatura

Los hornos giratorios modernos utilizan sistemas avanzados de control de temperatura. Un termopar mide la temperatura dentro del horno y la convierte en una señal eléctrica.

Esta señal se envía a un controlador de temperatura, que compara la temperatura real con el punto de ajuste del usuario. Luego, el controlador ajusta con precisión la potencia suministrada a los elementos calefactores para mantener un ambiente térmico altamente estable y uniforme.

Control de Velocidad Variable y Accionamiento

La rotación en sí misma es una variable controlada. El motor que impulsa el tubo permite velocidades de rotación ajustables.

Esto es fundamental porque diferentes materiales se comportan de manera diferente. Los polvos finos pueden requerir un volteo más lento y suave para evitar la formación de polvo, mientras que los gránulos más grandes pueden necesitar una velocidad más rápida para una mezcla efectiva. Este control mejora la consistencia y reproducibilidad del proceso para una amplia gama de materiales.

Comprender las Compensaciones y Consideraciones

Aunque es muy eficaz, lograr una uniformidad perfecta requiere comprender los parámetros operativos clave.

Adaptar la Velocidad al Tipo de Material

La velocidad de rotación óptima no es universal. Si la velocidad es demasiado alta, la fuerza centrífuga puede hacer que el material se adhiera a la pared del tubo del horno, lo que anula el propósito del volteo. Si la velocidad es demasiado baja, la mezcla será ineficiente.

El Impacto del Volumen de Llenado

La eficiencia de la acción de volteo también depende de la cantidad de material que haya en el tubo. Un tubo demasiado lleno no tendrá suficiente espacio libre para que el material se revuelva adecuadamente. Un tubo insuficientemente lleno puede no mezclarse de manera efectiva. Encontrar el volumen de llenado óptimo para su material específico es crucial.

Potencial de Abrasión del Material

La acción constante de volteo, aunque excelente para la transferencia de calor, puede causar abrasión mecánica. Esta es una consideración clave al procesar materiales frágiles o quebradizos, ya que puede generar partículas finas no deseadas o dañar el producto.

Tomar la Decisión Correcta para Su Objetivo

La configuración correcta depende totalmente de su material y sus objetivos de procesamiento.

- Si su enfoque principal es procesar polvos finos: Priorice un horno con control de velocidad de rotación altamente preciso y ajustable para lograr una mezcla suave sin crear polvo excesivo.

- Si su enfoque principal es la máxima reproducibilidad del proceso: Busque modelos con controladores de temperatura PID avanzados y programables para garantizar que cada lote se ejecute bajo condiciones térmicas idénticas.

- Si su enfoque principal es el manejo de diversos tipos de materiales: Un horno que combine el control de velocidad variable y un amplio ángulo de inclinación proporciona la mayor flexibilidad para una agitación efectiva.

Al comprender cómo funcionan juntos estos sistemas mecánicos y térmicos, puede aprovechar un horno giratorio para lograr una uniformidad térmica superior y una calidad de producto excepcional.

Tabla Resumen:

| Característica | Función | Beneficio |

|---|---|---|

| Rotación Continua | Voltea el material constantemente | Previene la estratificación y asegura una exposición uniforme al calor |

| Mecanismo de Inclinación | Añade flujo longitudinal | Mejora la mezcla de arriba a abajo y evita puntos calientes |

| Control de Temperatura de Precisión | Mantiene un ambiente térmico estable | Funciona con agitación para un calentamiento constante |

| Control de Velocidad Variable | Ajusta la velocidad de rotación | Personaliza la mezcla para diferentes materiales (p. ej., polvos o gránulos) |

| Volumen de Llenado Óptimo | Asegura el espacio adecuado para el volteo | Maximiza la eficiencia de la mezcla y la distribución del calor |

¿Listo para lograr un calentamiento preciso y uniforme para sus procesos de laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos los Hornos Rotatorios, diseñados para diversas aplicaciones. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, asegurando un rendimiento óptimo con características como agitación dinámica y controles de precisión. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su procesamiento de materiales y brindarle resultados superiores.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia