En resumen, los hornos tubulares rotatorios se utilizan para el procesamiento continuo a alta temperatura de materiales sueltos a granel como polvos y gránulos. Sus principales aplicaciones incluyen la fabricación a gran escala de materiales industriales, como alúmina y clinker de cemento, y procesos químicos especializados como la calcinación, la oxidación y la reducción gaseosa de minerales en industrias que van desde la metalurgia hasta la ciencia de materiales.

Un horno tubular rotatorio no es solo un horno de alta temperatura; su característica definitoria es la rotación continua que voltea el material. Este mecanismo único es lo que lo convierte en la opción superior para lograr una uniformidad térmica excepcional y promover reacciones químicas eficientes en materiales sueltos a granel.

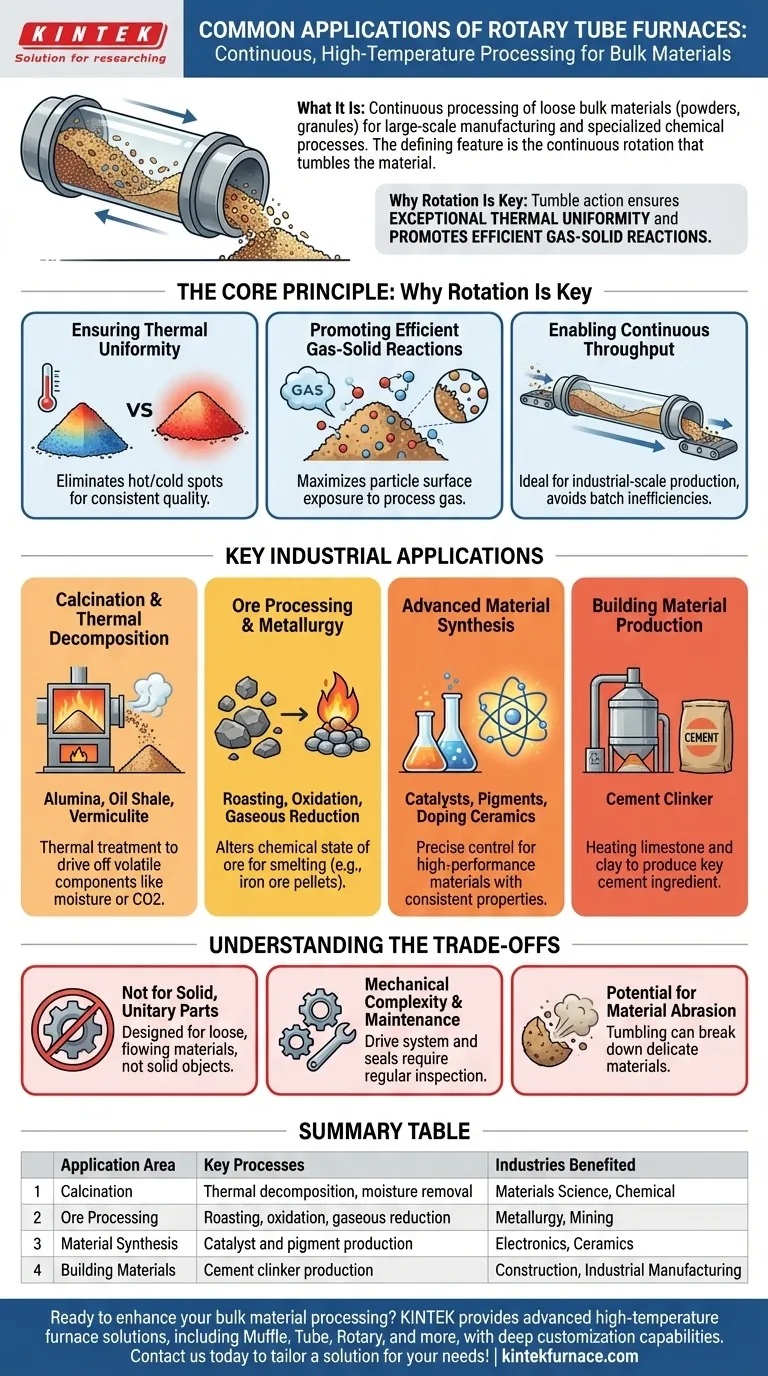

El Principio Fundamental: Por qué la Rotación es Clave

Comprender las aplicaciones de un horno tubular rotatorio comienza por comprender su principal ventaja: la rotación misma. A diferencia de un horno estático donde el material permanece inmóvil, el volteo constante es una característica de ingeniería deliberada que desbloquea capacidades de procesamiento específicas.

Asegurando la Uniformidad Térmica

En un horno estático, una pila de polvo se calentará de manera desigual. Las capas exteriores se calientan mientras que el núcleo permanece frío, lo que lleva a una calidad de producto inconsistente.

La suave acción de volteo de un horno rotatorio mezcla constantemente el material, asegurando que cada partícula esté uniformemente expuesta a la fuente de calor. Esto elimina los puntos calientes y fríos, lo que resulta en un producto final altamente consistente.

Promoción de Reacciones Gas-Sólido Eficientes

Muchas aplicaciones clave, como la oxidación o la reducción, requieren que un gas de proceso reaccione con el material sólido. La rotación es crítica aquí.

A medida que el lecho de material se voltea, expone constantemente nuevas superficies de partículas a la atmósfera controlada del horno. Esto aumenta drásticamente la eficiencia y la completitud de la reacción química, lo cual es vital para procesos como el tostado de minerales o la síntesis de catalizadores.

Permitiendo un Rendimiento Continuo

Los hornos tubulares rotatorios están diseñados para un funcionamiento continuo. La materia prima se alimenta por un extremo del tubo inclinado y giratorio, y el material procesado sale por el otro.

Este diseño es esencial para la producción a escala industrial, donde detenerse para cargar y descargar lotes individuales, como lo requiere un horno de caja, sería ineficiente.

Aplicaciones Industriales Clave en Detalle

Las ventajas únicas de la rotación hacen que estos hornos sean indispensables para procesos específicos de alto valor en múltiples industrias.

Calcinación y Descomposición Térmica

La calcinación es un proceso de tratamiento térmico que produce un cambio químico, como la eliminación de humedad, dióxido de carbono u otros componentes volátiles.

Los hornos rotatorios son ideales para calcinar materiales como alúmina, esquisto bituminoso y vermiculita, donde se requiere un calentamiento uniforme para completar el proceso de descomposición de manera eficiente.

Procesamiento de Minerales y Metalurgia

En metalurgia, los hornos rotatorios se utilizan para la tostación, oxidación y reducción gaseosa. Estos procesos alteran el estado químico de un mineral para prepararlo para la fundición.

Por ejemplo, se utilizan para fabricar pellets de mineral de hierro o para analizar escorias metalúrgicas, donde las reacciones controladas a altas temperaturas son fundamentales para el proceso.

Síntesis Avanzada de Materiales

El control preciso que ofrecen estos hornos los hace valiosos para la creación de materiales de alto rendimiento.

Las aplicaciones incluyen la síntesis de catalizadores y pigmentos, donde la consistencia es primordial, y el dopaje de cerámicas con metales de tierras raras para lograr propiedades electrónicas u ópticas específicas.

Producción de Materiales de Construcción

La fabricación de clinker de cemento es una aplicación clásica de los hornos rotatorios a gran escala, un tipo de horno rotatorio.

El proceso implica calentar piedra caliza y arcilla a temperaturas de sinterización en un enorme horno giratorio para producir el ingrediente clave para el cemento moderno.

Comprendiendo las Ventajas y Desventajas

Aunque potentes, los hornos tubulares rotatorios no son una solución universal. Su diseño especializado conlleva claras limitaciones.

No para Piezas Sólidas y Unitarias

Estos hornos están diseñados exclusivamente para procesar polvos, gránulos u otros materiales sueltos y fluidos. No se pueden utilizar para el tratamiento térmico de un solo objeto o componente sólido.

Complejidad Mecánica y Mantenimiento

El sistema de accionamiento, los sellos y los rodamientos que permiten la rotación del tubo añaden complejidad mecánica en comparación con un horno estático simple. Estos componentes requieren inspección y mantenimiento regulares para garantizar un funcionamiento fiable.

Potencial de Abrasión del Material

La acción de volteo, aunque beneficiosa para el calentamiento, puede causar desgaste en materiales muy delicados o friables. Esto puede provocar la generación de polvo fino o la rotura de la forma deseada de las partículas, lo que debe considerarse durante el diseño del proceso.

Tomando la Decisión Correcta para su Objetivo

La selección de la tecnología de horno correcta depende completamente de su material y su objetivo de procesamiento.

- Si su enfoque principal es la producción continua a gran escala: Un horno tubular rotatorio es ideal para el procesamiento de alto rendimiento de materiales como minerales o clinker de cemento.

- Si su enfoque principal es una reacción química uniforme: Este horno destaca en procesos como la oxidación o la reducción donde cada partícula debe estar igualmente expuesta a una atmósfera controlada.

- Si su enfoque principal es la investigación y el desarrollo: Un horno tubular rotatorio a escala de laboratorio ofrece un control preciso para sintetizar nuevos polvos y catalizadores con propiedades altamente consistentes.

- Si está procesando objetos grandes y sólidos o polvos extremadamente frágiles: Un horno de caja estático o un horno tubular estándar es probablemente una opción más adecuada.

En última instancia, la decisión de utilizar un horno tubular rotatorio depende de su capacidad inigualable para procesar uniformemente materiales a granel en un entorno dinámico.

Tabla Resumen:

| Área de Aplicación | Procesos Clave | Industrias Beneficiadas |

|---|---|---|

| Calcinación | Descomposición térmica, eliminación de humedad | Ciencia de Materiales, Química |

| Procesamiento de Minerales | Tostación, oxidación, reducción gaseosa | Metalurgia, Minería |

| Síntesis de Materiales | Producción de catalizadores y pigmentos | Electrónica, Cerámica |

| Materiales de Construcción | Producción de clinker de cemento | Construcción, Fabricación Industrial |

¿Listo para mejorar el procesamiento de sus materiales a granel con precisión y eficiencia? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se encuentre en metalurgia, ciencia de materiales o procesamiento químico, nuestra experiencia garantiza un rendimiento y una fiabilidad óptimos. Contáctenos hoy para discutir cómo podemos adaptar una solución a sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico