En esencia, los materiales refractarios duraderos son el revestimiento protector fundamental que permite que un horno rotatorio funcione. Están diseñados específicamente para resistir el entorno interno castigador del horno, caracterizado por calor extremo, ataque químico y abrasión mecánica, asegurando que la carcasa de acero permanezca intacta y que la operación pueda continuar sin fallos catastróficos.

La selección del material refractario no es simplemente un detalle técnico; es una decisión empresarial fundamental que dicta directamente la vida útil del horno, el tiempo de actividad operativo y la rentabilidad general.

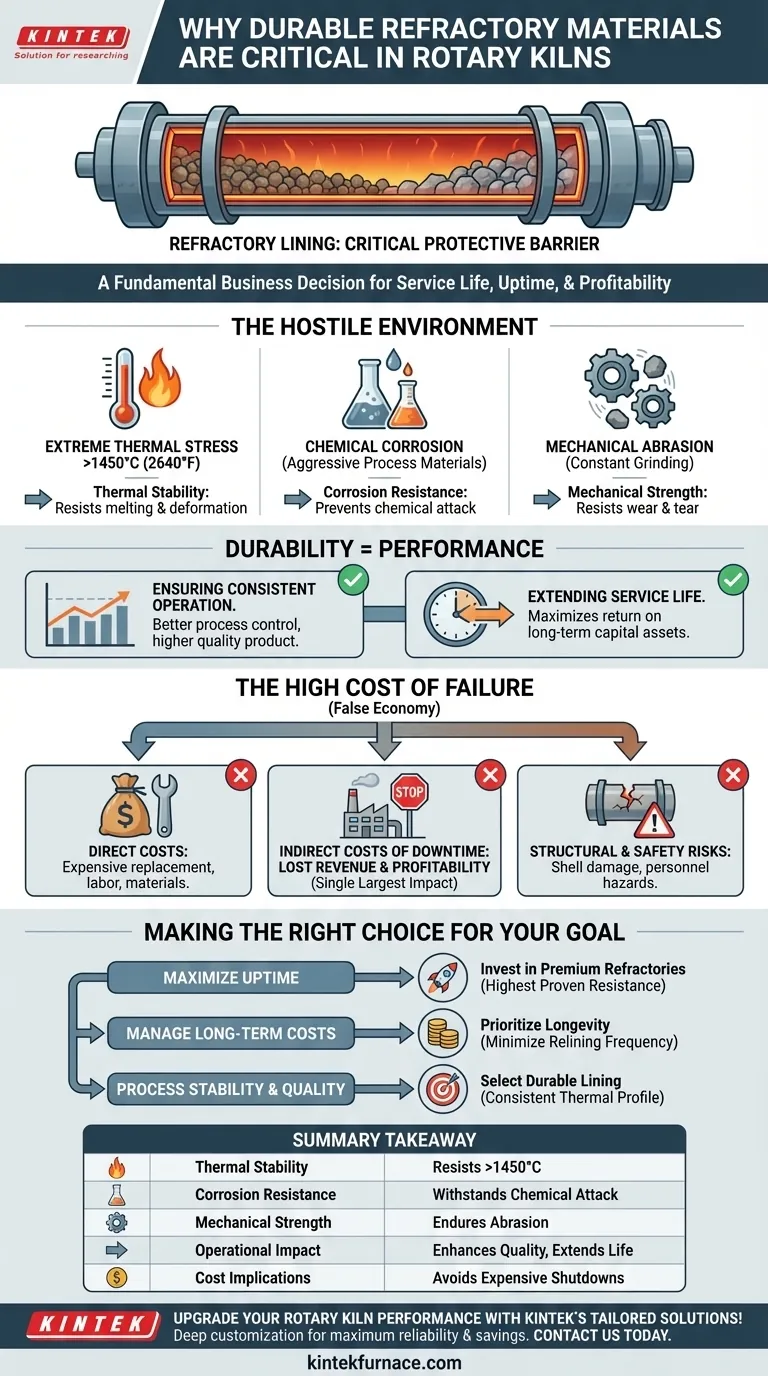

El Entorno Hostil Dentro de un Horno Rotatorio

Para comprender la importancia de la durabilidad, primero debe apreciar las condiciones que el revestimiento refractario debe soportar. Forma la barrera entre el proceso sobrecalentado y la carcasa de acero estructural del horno.

Estrés Térmico Extremo

Los hornos rotatorios operan a temperaturas increíblemente altas, a menudo superando los 1450 °C (2640 °F). El refractario debe tener una alta estabilidad térmica para resistir este calor sin derretirse, deformarse o descomponerse.

Corrosión Química

Las materias primas y los combustibles utilizados en procesos como la producción de cemento o cal son a menudo químicamente agresivos. El revestimiento refractario debe tener una alta resistencia a la corrosión para evitar ser consumido por los compuestos alcalinos o ácidos dentro del horno.

Abrasión Mecánica

A medida que el horno gira, la carga sólida de material cae y muele constantemente contra el revestimiento. Esto crea un estrés físico significativo, lo que requiere que el refractario tenga una alta resistencia mecánica para resistir el desgaste.

Por Qué la Durabilidad se Traduce en Rendimiento

La capacidad de un refractario para soportar el entorno del horno durante largos períodos es lo que define su durabilidad. Esta característica es la base de la eficiencia operativa y la fiabilidad.

Garantizar una Operación Consistente

Un revestimiento refractario estable e intacto proporciona un entorno térmico constante y predecible dentro del horno. Esto permite un mejor control del proceso y un producto final de mayor calidad.

Extender la Vida Útil

Los hornos rotatorios están diseñados como activos de capital a largo plazo. Los refractarios duraderos y de alta calidad son esenciales para lograr esa vida útil extendida, maximizando el retorno de una inversión muy significativa.

Comprender las Compensaciones: El Alto Costo del Fallo

Elegir un refractario menos duradero para ahorrar en los costos iniciales del material es una falsa economía. Las consecuencias de un fallo prematuro del refractario son graves y superan con creces cualquier ahorro inicial.

Costos Directos de Reemplazo

Cuando falla un revestimiento refractario, el horno debe detenerse. El proceso de enfriamiento del horno, la remoción del revestimiento viejo y la instalación de uno nuevo es una tarea costosa, intensiva en mano de obra y que consume mucho tiempo.

Costos Indirectos del Tiempo de Inactividad

Para la mayoría de las plantas industriales, el costo de la producción perdida durante una parada del horno es el mayor impacto financiero. Cada hora que el horno está fuera de línea representa ingresos y rentabilidad perdidos.

Riesgos Estructurales y de Seguridad

Un fallo catastrófico del refractario puede permitir que el calor extremo llegue a la carcasa de acero del horno. Esto puede provocar deformaciones, daños permanentes en el propio horno y crear riesgos de seguridad significativos para el personal.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el refractario correcto se trata de alinear las propiedades del material con sus objetivos operativos y financieros principales.

- Si su enfoque principal es maximizar el tiempo de actividad de la producción: Invierta en refractarios premium con la mayor resistencia térmica, química y mecánica probada para su proceso específico.

- Si su enfoque principal es gestionar los costos operativos a largo plazo: Priorice la longevidad del refractario para minimizar la frecuencia de costosos proyectos de revestimiento y las pérdidas de producción asociadas.

- Si su enfoque principal es la estabilidad del proceso y la calidad del producto: Seleccione un revestimiento duradero que mantenga su integridad, asegurando un perfil térmico constante para resultados de producción fiables.

En última instancia, elegir un refractario duradero es una inversión en la continuidad operativa y la viabilidad económica de toda su instalación.

Tabla Resumen:

| Aspecto Clave | Importancia en Hornos Rotatorios |

|---|---|

| Estabilidad Térmica | Resiste temperaturas superiores a 1450 °C, previniendo la fusión y la deformación. |

| Resistencia a la Corrosión | Soporta ataques químicos de compuestos alcalinos o ácidos. |

| Resistencia Mecánica | Soporta la abrasión de los materiales que caen, reduciendo el desgaste. |

| Impacto Operacional | Mejora el control del proceso, la calidad del producto y extiende la vida útil del horno. |

| Implicaciones de Costos | Evita paradas y reemplazos costosos, mejorando la rentabilidad. |

¡Mejore el rendimiento de su horno rotatorio con las soluciones personalizadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos opciones avanzadas de hornos de alta temperatura como Hornos de Mufla, Tubo y Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades de proceso únicas, mejorando la durabilidad, el tiempo de actividad y la eficiencia de costos. Contáctenos hoy para discutir cómo podemos optimizar el revestimiento refractario de su horno para obtener la máxima fiabilidad y ahorro.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado