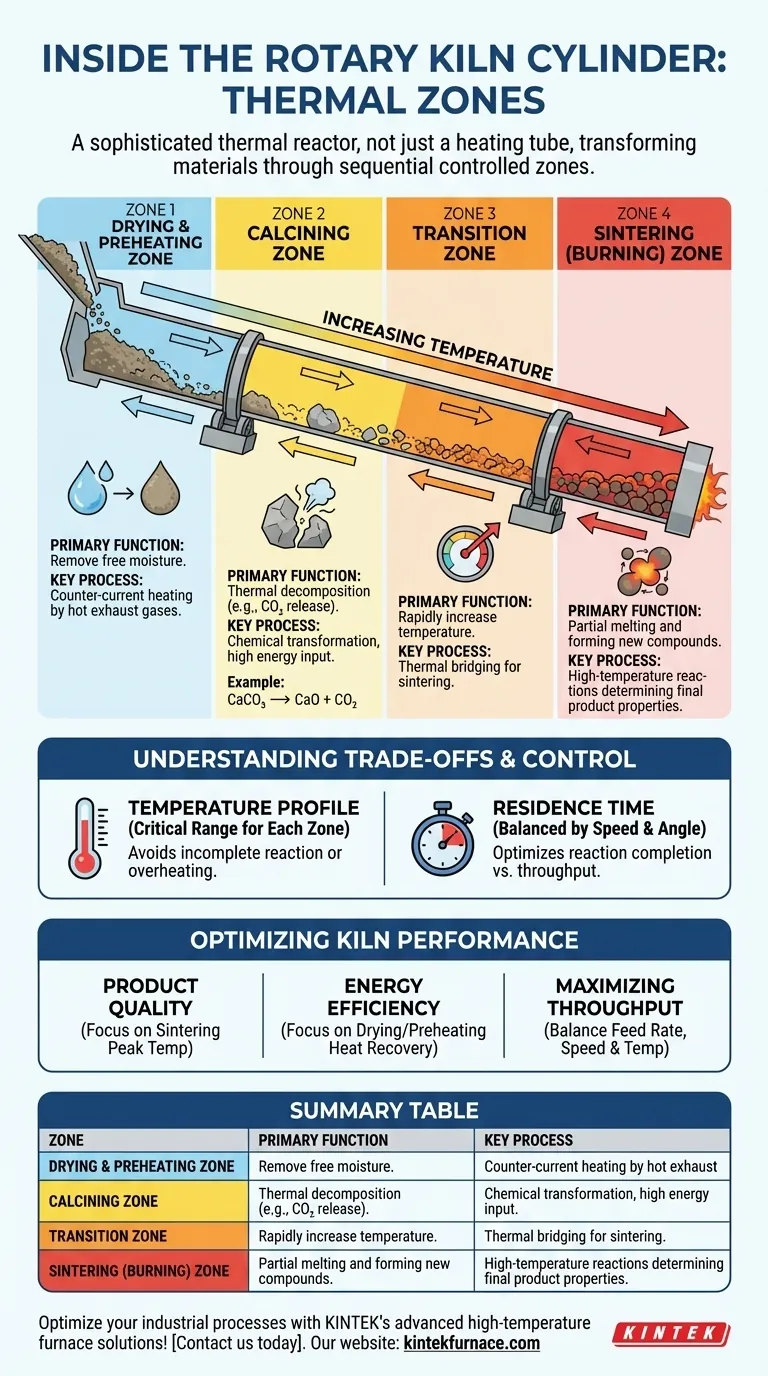

En esencia, un horno rotatorio está diseñado con secciones térmicas distintas para transformar sistemáticamente las materias primas. Las zonas principales, dispuestas secuencialmente a lo largo del cilindro, son la zona de secado y precalentamiento, la zona de calcinación, la zona de transición y la zona de sinterización (o quema). Cada etapa realiza una tarea física o química específica requerida para crear el producto final.

Un horno rotatorio no es simplemente un tubo caliente y giratorio. Es un reactor térmico sofisticado donde los materiales viajan a través de una serie de zonas de temperatura cuidadosamente controladas, cada una diseñada para inducir un cambio específico y necesario. Comprender esta secuencia es la clave para controlar todo el proceso.

El Viaje a Través del Horno: Un Análisis Zona por Zona

A medida que el material ingresa al extremo elevado del horno inclinado, comienza un viaje lento, volteándose hacia la fuente de calor en el extremo inferior. Este viaje es un proceso cuidadosamente orquestado dividido en zonas funcionales distintas.

Zona 1: La Zona de Secado y Precalentamiento

Esta es la primera sección que encuentra la materia prima. Su propósito principal es eliminar cualquier humedad libre del material alimentado.

A medida que el material se voltea hacia adelante, es calentado por los gases de escape calientes que viajan en dirección opuesta a la zona de quema. Este flujo a contracorriente eleva eficientemente la temperatura del material, preparándolo para las reacciones químicas venideras.

Zona 2: La Zona de Calcinación

Una vez precalentado, el material entra en la zona de calcinación, donde ocurre la primera transformación química importante. El término calcinación se refiere a la descomposición térmica de un material, a menudo eliminando un componente como el dióxido de carbono (CO₂).

Por ejemplo, en la producción de cemento, aquí es donde la piedra caliza (CaCO₃) se convierte en cal (CaO) al liberar CO₂. Este es un paso que requiere mucha energía y exige un aporte de calor significativo y sostenido.

Zona 3: La Zona de Transición

La zona de transición actúa como un puente térmico. Si bien pueden continuar algunas reacciones menores, su función principal es aumentar rápidamente la temperatura del material desde los niveles de calcinación hasta las temperaturas mucho más altas requeridas para la sinterización.

El control adecuado de esta zona es fundamental para asegurar que el material esté suficientemente preparado para la fase final de alta temperatura sin sobrecalentarse prematuramente.

Zona 4: La Zona de Sinterización

También conocida como la zona de quema, esta es la parte más caliente del horno. Aquí, el material alcanza su temperatura máxima, lo que hace que se funda parcialmente y forme nuevos compuestos minerales a través de un proceso llamado sinterización o clinkerización.

Las propiedades finales del producto, como la resistencia en el clínker de cemento, están determinadas por las reacciones químicas que ocurren en esta zona. Luego, el material sale del horno hacia un enfriador para solidificar su estructura recién formada.

Comprender las Compensaciones y el Control

Simplemente conocer las zonas no es suficiente; el éxito operativo depende de gestionar la interacción entre ellas. El horno es un sistema dinámico donde un cambio en una zona impacta a todas las demás.

El Papel Crítico del Perfil de Temperatura

Cada zona tiene un rango de temperatura ideal que debe mantenerse. Los hornos están equipados con controles de temperatura ajustables por separado para gestionar el aporte de calor a lo largo de su longitud.

Un perfil de temperatura incorrecto puede provocar una reacción incompleta, energía desperdiciada o un producto final dañado. Por ejemplo, un calor insuficiente en la zona de calcinación da como resultado una conversión incompleta, mientras que un calor excesivo en la zona de sinterización puede crear un material demasiado fundido y no reactivo.

Equilibrio del Tiempo de Residencia

El tiempo de residencia, la cantidad de tiempo que el material permanece dentro del horno, es tan importante como la temperatura. Se controla mediante la velocidad de rotación del horno y su ángulo de inclinación.

Reducir la rotación aumenta el tiempo de residencia, lo que permite que las reacciones se completen, pero también reduce el rendimiento. Encontrar el equilibrio óptimo entre temperatura y tiempo de residencia es un desafío central en la operación del horno.

Optimización del Rendimiento del Horno para su Objetivo

Su estrategia operativa dependerá de si su prioridad es la calidad, la eficiencia o el rendimiento. Comprender la función de cada zona le permite realizar ajustes específicos.

- Si su enfoque principal es la calidad del producto: Asegure un perfil de temperatura estable y correcto, prestando especial atención a las temperaturas máximas en la zona de sinterización.

- Si su enfoque principal es la eficiencia energética: Optimice la zona de secado y precalentamiento para maximizar la recuperación de calor del gas de escape, asegurando que el material ingrese a la zona de calcinación lo más caliente posible.

- Si su enfoque principal es maximizar el rendimiento: Equilibre cuidadosamente los aumentos en la velocidad de alimentación con los ajustes en la velocidad de rotación y la temperatura para asegurar una calcinación completa sin sobrecargar el sistema.

Dominar el proceso del horno rotatorio comienza al verlo como una secuencia de etapas térmicas interconectadas, no como una única cámara de calentamiento.

Tabla Resumen:

| Zona | Función Principal | Proceso Clave |

|---|---|---|

| Secado y Precalentamiento | Eliminar humedad y precalentar material | Calentamiento a contracorriente |

| Calcinación | Descomponer térmicamente materiales (ej. liberación de CO₂) | Transformación química |

| Transición | Aumentar rápidamente la temperatura para la sinterización | Puenteo térmico |

| Sinterización | Formar nuevos compuestos mediante fusión parcial | Reacciones a alta temperatura |

¡Optimice sus procesos industriales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos rotatorios personalizados y otros sistemas como Hornos de Muffle, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la calidad del producto. ¡Contáctenos hoy para discutir cómo podemos apoyar sus objetivos!

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

La gente también pregunta

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores