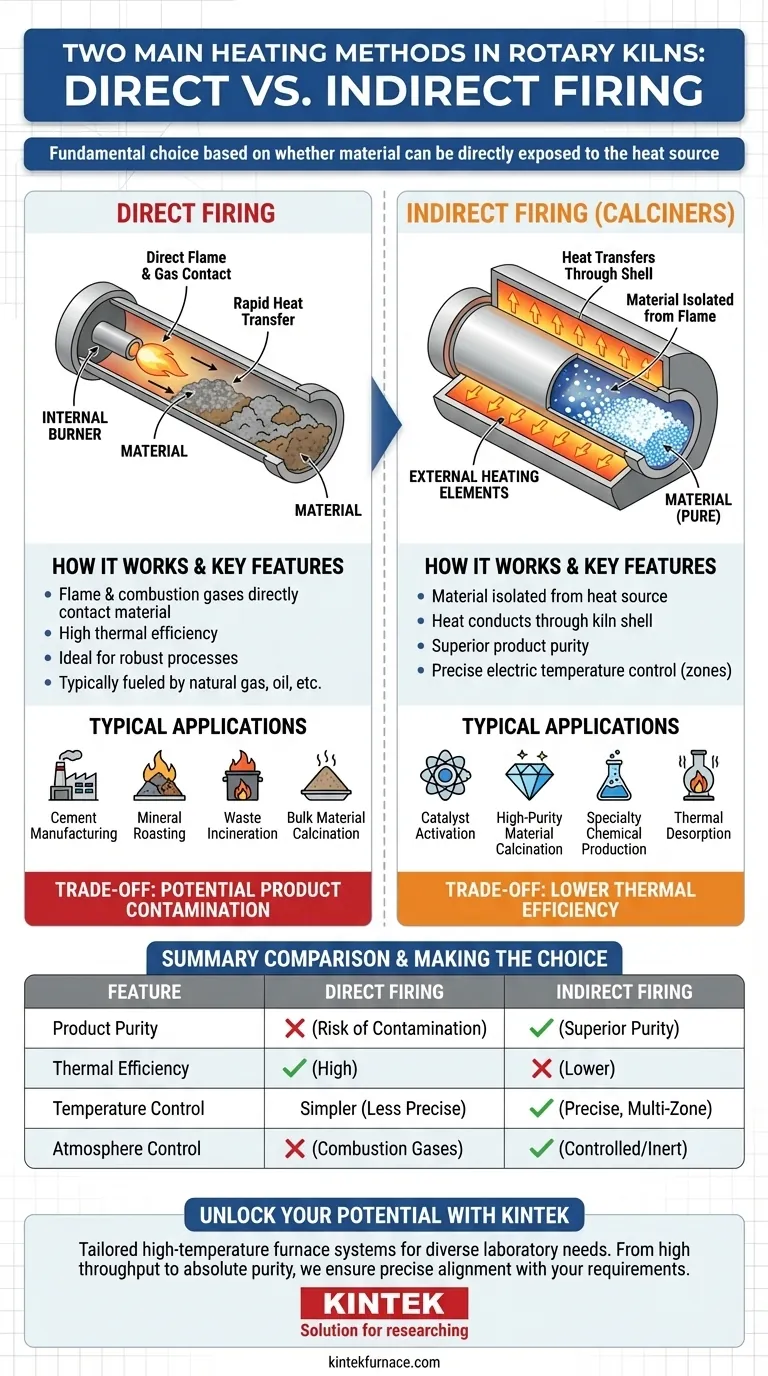

A nivel fundamental, los hornos rotatorios utilizan dos métodos principales de calentamiento para lograr sus objetivos de procesamiento térmico. La elección depende completamente de si el material puede exponerse directamente a la fuente de calor. Los dos métodos son el encendido directo, donde la llama del quemador y los gases de combustión entran en contacto directo con el material dentro del horno, y el encendido indirecto, donde el horno se calienta externamente y el calor se transfiere a través de la carcasa al material sin ningún contacto.

La decisión entre el calentamiento directo e indirecto depende de un factor crítico: si el material que se procesa puede entrar en contacto directo con la llama de combustión y sus subproductos. Esta única consideración dicta todo el diseño y la aplicación del sistema de horno.

Comprensión de los Hornos de Encendido Directo

Un horno de encendido directo es la configuración más común, diseñada para la eficiencia térmica y el alto rendimiento.

Cómo Funciona el Calentamiento Directo

En un sistema de encendido directo, se coloca un quemador dentro del horno, generalmente en el extremo de descarga. Este quemador inyecta una llama y gases de combustión calientes que fluyen a través del horno, interactuando directamente con el material mientras este gira.

Este contacto directo facilita una transferencia de calor rápida y eficiente desde el gas del proceso al material sólido.

Combustibles Comunes y Operación

Estos hornos suelen funcionar con gas natural, fueloil pesado u otros combustibles combustibles. La atmósfera dentro del horno es un resultado directo de esta combustión, que contiene subproductos como CO₂, vapor de agua y potencialmente otros elementos traza del combustible.

Aplicaciones Típicas

Los hornos de encendido directo son ideales para procesos robustos donde el producto final no es sensible a la contaminación por los gases de combustión.

Las aplicaciones comunes incluyen la fabricación de cemento, el tostado de minerales, la incineración de residuos y la calcinación de materiales a granel como la piedra caliza, donde el contacto directo es aceptable o incluso parte de la reacción química.

Comprensión de los Hornos de Encendido Indirecto (Calcinadores)

Los hornos de encendido indirecto, a menudo denominados calcinadores o retortas, son unidades especializadas diseñadas para aislar el material de la fuente de calor.

Cómo Funciona el Calentamiento Indirecto

En este diseño, el tambor giratorio está encerrado dentro de un horno o rodeado de elementos calefactores. El calor se aplica a la parte exterior de la carcasa del horno.

Este calor se conduce luego a través de la carcasa de metal o aleación hasta el material que gira en su interior. El material nunca entra en contacto con la llama o los gases de combustión, preservando una atmósfera interna controlada y pura.

La Ventaja del Calentamiento Eléctrico

Muchos hornos indirectos utilizan calentadores de resistencia eléctrica como fuente de calor externa. Este método proporciona un control de temperatura excepcionalmente preciso y uniforme.

Estos sistemas pueden dividirse en múltiples zonas de calentamiento controladas de forma independiente, lo que permite un perfil de temperatura altamente específico a lo largo de la longitud del horno. Esto es fundamental para reacciones químicas sensibles.

Aplicaciones Típicas

El calentamiento indirecto es esencial cuando la pureza del producto es primordial. Se utiliza para procesos como la activación de catalizadores, la desorción térmica de compuestos sensibles, la producción de productos químicos especiales y la calcinación de materiales de alta pureza donde la contaminación arruinaría el producto final.

Comprensión de las Compensaciones (Trade-offs)

Elegir entre estos dos métodos implica un claro conjunto de compromisos de ingeniería y económicos.

Pureza vs. Eficiencia Térmica

El encendido directo es generalmente más eficiente térmicamente porque el calor se genera y transfiere directamente al material con una pérdida mínima. Sin embargo, siempre introduce el riesgo de contaminación del producto.

El encendido indirecto garantiza la pureza del producto al aislar el material, pero es inherentemente menos eficiente. Se pierde una cantidad significativa de energía al transferir calor a través de la carcasa del horno y hacia la cámara del horno aislada.

Control de Temperatura vs. Simplicidad

Los hornos eléctricos indirectos ofrecen el mayor grado de control de temperatura, con la capacidad de gestionar múltiples zonas con precisión.

Los sistemas de encendido directo son más simples en concepto, pero gestionar un perfil de temperatura preciso puede ser más desafiante debido a la dinámica de la llama interna y el flujo de gas.

Control de la Atmósfera

En un horno indirecto, la atmósfera interna es completamente independiente del método de calentamiento. Esto permite procesar en una atmósfera totalmente inerte (por ejemplo, nitrógeno) o reactiva (por ejemplo, hidrógeno), lo cual es imposible en un horno de encendido directo estándar.

Tomar la Decisión Correcta para Su Proceso

Los requisitos de su proceso le indicarán claramente un método sobre el otro.

- Si su enfoque principal es el alto rendimiento para materiales robustos donde la contaminación no es una preocupación: Un horno de encendido directo es casi siempre la opción más económica y térmicamente eficiente.

- Si su enfoque principal es la pureza absoluta del producto o el procesamiento en una atmósfera controlada: Un horno de encendido indirecto es la única solución viable, y los modelos eléctricos ofrecen el control de temperatura más preciso.

En última instancia, el método de calentamiento no es solo una característica, sino el principio de diseño central que define las capacidades y limitaciones del horno.

Tabla Resumen:

| Método de Calentamiento | Mecanismo Clave | Aplicaciones Ideales | Beneficios Clave |

|---|---|---|---|

| Encendido Directo | La llama del quemador y los gases entran en contacto directo con el material | Fabricación de cemento, tostado de minerales, incineración de residuos | Alta eficiencia térmica, alto rendimiento, rentable |

| Encendido Indirecto | Calentamiento externo a través de la carcasa del horno, sin contacto directo | Activación de catalizadores, calcinación de materiales de alta pureza, producción de productos químicos sensibles | Pureza superior del producto, control preciso de la temperatura, atmósfera controlada |

¡Desbloquee todo el potencial de su procesamiento térmico con las soluciones de hornos rotatorios avanzados de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura personalizados, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus requisitos experimentales únicos, ya sea que necesite un alto rendimiento o pureza absoluta. ¡Contáctenos hoy mismo (#ContactForm) para discutir cómo nuestra experiencia puede optimizar la eficiencia y los resultados de su proceso!

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos