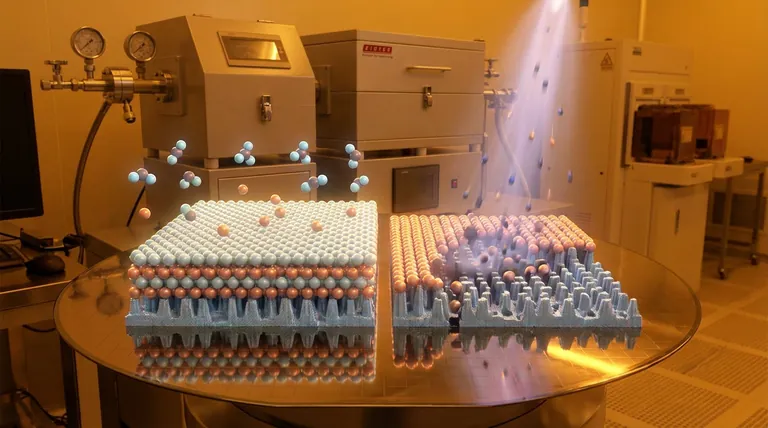

La principal ventaja técnica de usar un sistema de Deposición de Capa Atómica (ALD) sobre la Deposición Física de Vapor (PVD) radica en su capacidad para lograr un control preciso a nivel atómico a través de reacciones químicas auto-limitantes gas-sólido. A diferencia de PVD, que puede tener dificultades con geometrías complejas, ALD produce películas de óxido de zinc dopado con Ge (Ge:ZnO) que son altamente uniformes, sin agujeros y ofrecen una cobertura de escalones superior, cualidades esenciales para la integración de dispositivos a nanoescala modernos.

Conclusión Clave Mientras que los métodos PVD tradicionales a menudo se basan en la deposición direccional que puede generar sombreado y recubrimientos desiguales, ALD utiliza un proceso químico auto-limitante. Esto asegura que cada superficie de una nanostructura compleja reciba un recubrimiento perfectamente uniforme y conformable de Ge:ZnO, independientemente de la topografía o el tamaño del sustrato.

Logrando Precisión a Nivel Atómico

El Mecanismo Auto-Limitante

La característica definitoria de ALD es su uso de reacciones químicas auto-limitantes gas-sólido.

En este proceso, los gases precursores reaccionan con la superficie capa atómica por capa. Esto le permite dictar el grosor de la película y la composición del dopaje de Ge con absoluta exactitud, asegurando que la relación Ge:ZnO cumpla con los requisitos de rendimiento específicos.

Control de Composición

Para materiales dopados como Ge:ZnO, la consistencia es primordial para el rendimiento eléctrico y óptico.

Los sistemas ALD le permiten ciclar precursores específicos para introducir dopantes de germanio en la red de óxido de zinc en intervalos precisos. Esto elimina los gradientes o la segregación que a menudo se encuentran en los métodos de deposición PVD a granel.

Resolviendo el Desafío de la Geometría

Cobertura de Escalones Superior

Una limitación importante de PVD tradicional es su naturaleza de "línea de visión", que a menudo resulta en una cobertura deficiente en paredes verticales o trincheras profundas.

ALD supera esto saturando químicamente la superficie. Esto da como resultado una cobertura de escalones superior, asegurando que el grosor de la película sea idéntico en todas las superficies de una estructura 3D, un requisito crítico para la integración de dispositivos semiconductores a nanoescala.

Eliminación de Defectos

Los procesos PVD a veces pueden introducir vacíos o agujeros, especialmente al recubrir áreas grandes o irregulares.

Dado que ALD construye la película capa por capa, crea intrínsecamente películas sin agujeros. Esta integridad estructural es vital para prevenir cortocircuitos eléctricos y garantizar la fiabilidad de sustratos de gran área.

Comprendiendo los Compromisos

Rendimiento del Proceso

Es importante reconocer que la precisión de ALD tiene un costo en la velocidad de deposición.

Dado que la película se construye capa atómica por capa, la tasa de acumulación es significativamente menor que la de PVD. ALD es un proceso optimizado para la calidad y la conformidad, no para la velocidad de producción bruta.

Complejidad de la Operación

Lograr la estequiometría perfecta de Ge:ZnO requiere una gestión precisa de los pulsos de precursores y los ciclos de purga.

Aunque el resultado es superior, el desarrollo de recetas de procesos en ALD puede ser más complejo que la configuración de parámetros para un objetivo de pulverización o evaporación estándar en PVD.

Tomando la Decisión Correcta para su Objetivo

Para determinar si ALD es la herramienta adecuada para su fabricación de Ge:ZnO, evalúe sus restricciones específicas:

- Si su enfoque principal es la Integración a Nanoescala: Elija ALD por su capacidad para recubrir geometrías complejas y 3D con perfecta conformidad y cobertura de escalones.

- Si su enfoque principal es la Integridad de la Película: Elija ALD para garantizar una estructura sin agujeros, crítica para aplicaciones de semiconductores de alta fiabilidad.

- Si su enfoque principal es el Dopaje Preciso: Elija ALD por su capacidad para controlar la relación germanio-zinc a nivel atómico.

Para aplicaciones de semiconductores avanzadas donde la geometría es compleja y la tolerancia a los defectos es cero, ALD no es solo una alternativa a PVD, es una necesidad.

Tabla Resumen:

| Característica | Deposición de Capa Atómica (ALD) | Deposición Física de Vapor (PVD) |

|---|---|---|

| Mecanismo | Reacciones superficiales auto-limitantes | Proceso físico de línea de visión |

| Control de Grosor | Precisión a nivel atómico | Menos preciso, deposición a granel |

| Conformidad | 100% (Estructuras de alto aspecto) | Deficiente (Efectos de sombreado) |

| Uniformidad del Dopaje | Excelente (Control ciclo a ciclo) | Variable (Posibles gradientes) |

| Calidad de la Película | Sin agujeros y densa | Potencial de vacíos/defectos |

| Velocidad de Deposición | Más lenta (Capa por capa) | Más rápida (Acumulación a granel) |

Mejore la Precisión de sus Películas Delgadas con KINTEK

¿Listo para pasar de PVD tradicional a ALD de alto rendimiento para sus aplicaciones de Ge:ZnO? KINTEK ofrece soluciones de semiconductores líderes en la industria respaldadas por I+D y fabricación expertas. Ofrecemos una gama completa de sistemas de deposición, incluyendo ALD, CVD y sistemas de vacío, todos los cuales son totalmente personalizables para satisfacer sus necesidades específicas de investigación o producción.

Asegure una estequiometría perfecta y una cobertura de escalones superior para su próximo proyecto. ¡Contacte a nuestro equipo técnico hoy mismo para encontrar el sistema ideal para su laboratorio!

Referencias

- Rafał Knura, Robert P. Socha. Evaluation of the Electronic Properties of Atomic Layer Deposition-Grown Ge-Doped Zinc Oxide Thin Films at Elevated Temperatures. DOI: 10.3390/electronics13030554

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

La gente también pregunta

- ¿Cuáles son las ventajas técnicas de usar un metal de aporte recubierto de fundente con un 20% de plata? Optimizar el coste y la integridad de la junta

- ¿Cuál es el propósito de realizar un tratamiento de temple? Optimizar el análisis espectral de cristales de haluro de álcali dopados

- ¿Cómo mejora el proceso de recocido post-laminación la microestructura interfacial? Mejora de la resistencia de la unión titanio-acero

- ¿Cuáles son las ventajas de usar hornos de sinterización de laboratorio multietapa? Garantice la metalurgia de polvos sin defectos

- ¿Cuál es la importancia del pre-equilibrio de las muestras en los estudios de silicatos? Maximizar la eficiencia experimental

- ¿Cuáles son las principales ventajas del proceso de utilizar un horno túnel continuo de alta temperatura para soldar tubos de cobre?

- ¿Para qué se utiliza un horno de crisol? Logre fusiones puras y controladas para metales no ferrosos

- ¿Qué papel juega el armazón de espuma de carbono vítreo en PTTM? Desbloqueando la precisión de los implantes dentales biomiméticos