Los hornos de sinterización de laboratorio multietapa ofrecen una ventaja fundamental en la metalurgia de polvos al separar el proceso de calentamiento en fases distintas y controladas para garantizar la integridad estructural. Al desacoplar la eliminación de aditivos del proceso de endurecimiento final, estos hornos evitan los defectos internos que ocurren comúnmente cuando los materiales volátiles quedan atrapados dentro de un producto que se está densificando.

El beneficio principal de este enfoque de dos etapas es la eliminación del agrietamiento interno. Al dedicar una meseta térmica específica a la eliminación del lubricante, se asegura que el material esté libre de contaminantes volátiles antes de alcanzar las altas temperaturas requeridas para la sinterización final.

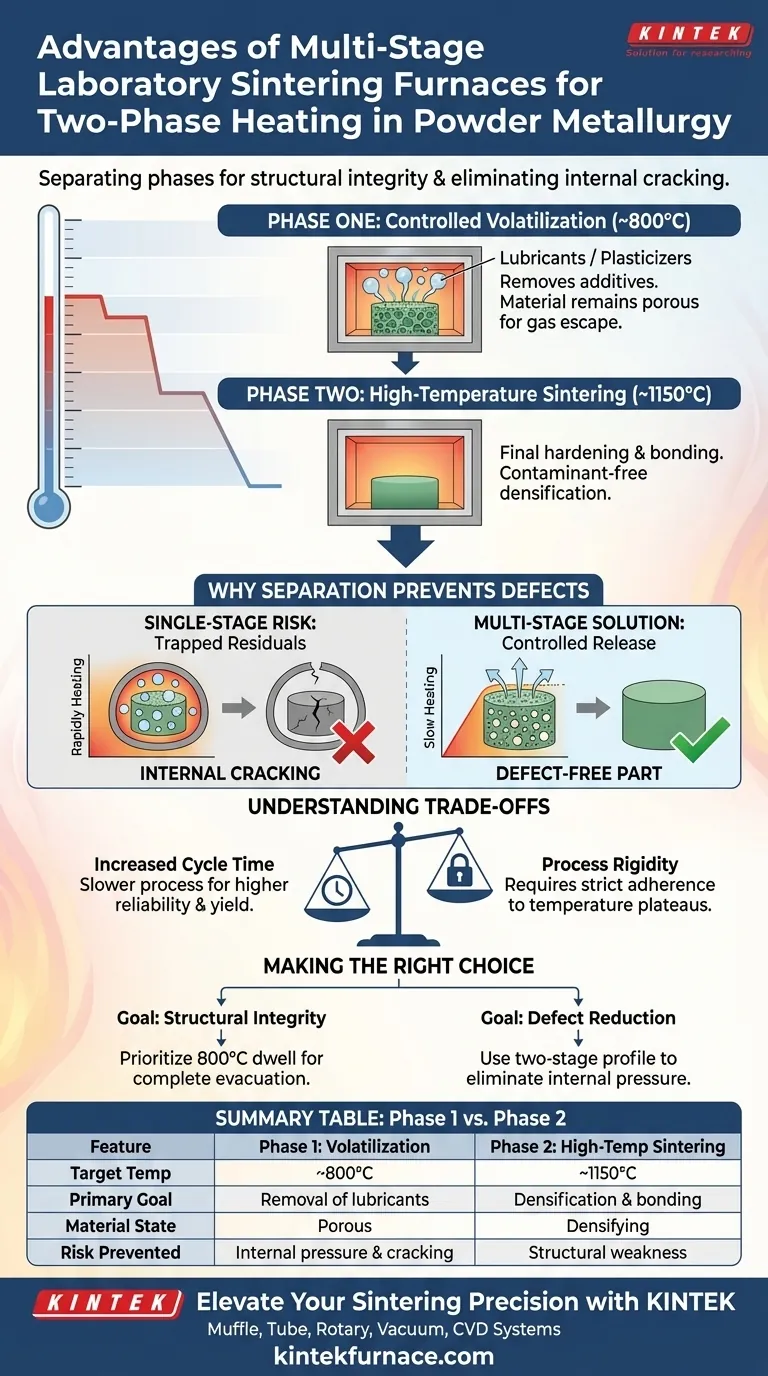

La Mecánica del Calentamiento en Dos Fases

Para comprender la ventaja, debe observar cómo el horno gestiona los perfiles de temperatura. El enfoque multietapa abandona una rampa de calentamiento lineal en favor de un proceso escalonado.

Fase Uno: Volatilización Controlada

La primera etapa se dirige a una temperatura de aproximadamente 800°C.

En esta meseta térmica específica, el horno crea el entorno ideal para la volatilización completa de lubricantes o plastificantes. Estos son aditivos introducidos originalmente para ayudar durante el prensado del polvo.

Fase Dos: Sinterización a Alta Temperatura

Una vez que se eliminan los aditivos, el horno pasa a la segunda etapa, alcanzando aproximadamente 1150°C.

Esto sirve como la fase de sinterización real. Debido a que los contaminantes se eliminaron en el paso anterior, el material ahora puede densificarse y unirse eficazmente sin interferencias.

Por Qué la Separación Evita Defectos

La razón principal para adoptar un horno multietapa es la mitigación de riesgos. Intentar combinar estos procesos a menudo conduce a fallas del producto.

Evitar Residuos Atrapados

Si la temperatura aumenta demasiado rápido a niveles de sinterización (1150°C), la capa exterior del producto puede comenzar a densificarse mientras los lubricantes aún se volatilizan en el interior.

Esto atrapa gases dentro del material. El perfil multietapa asegura que todos los lubricantes residuales sean expulsados mientras la estructura aún es lo suficientemente porosa como para permitir la salida de gas.

Eliminar el Agrietamiento Interno

Cuando los elementos volátiles quedan atrapados dentro de un producto en sinterización, crean presión interna.

Esta presión frecuentemente resulta en defectos internos o agrietamiento. Al separar estrictamente la fase de limpieza (800°C) de la fase de endurecimiento (1150°C), se neutraliza efectivamente la causa raíz de estas fallas estructurales.

Comprender las Compensaciones

Si bien la sinterización multietapa ofrece un control de calidad superior, introduce consideraciones operativas específicas.

Mayor Tiempo de Ciclo

La implementación de un tiempo de permanencia distinto a 800°C inevitablemente extiende la duración total del ciclo de sinterización.

Se está intercambiando la velocidad de procesamiento por una mayor confiabilidad. Este enfoque se centra menos en maximizar el rendimiento y más en maximizar el rendimiento de piezas sin defectos.

Rigidez del Proceso

Este método requiere una estricta adherencia a mesetas de temperatura específicas.

Los operadores deben asegurarse de que la primera etapa sea suficiente para eliminar *todos* los lubricantes antes de que comience la segunda etapa; de lo contrario, se pierden los beneficios de la arquitectura multietapa.

Tomar la Decisión Correcta para su Objetivo

La decisión de usar un perfil multietapa depende de sus requisitos de calidad específicos y de la composición de sus piezas en verde.

- Si su enfoque principal es la Integridad Estructural: Priorice el tiempo de permanencia de 800°C para asegurar que se evacúe hasta el último rastro de lubricante antes de que el material comience a cerrarse.

- Si su enfoque principal es la Reducción de Defectos: Utilice este perfil de dos etapas para eliminar la presión interna causada por gases atrapados, que es la principal causa de grietas de sinterización.

El calentamiento multietapa transforma la sinterización de una apuesta a una secuencia predecible y controlada que garantiza un producto final más limpio y resistente.

Tabla Resumen:

| Característica | Fase 1: Volatilización | Fase 2: Sinterización a Alta Temperatura |

|---|---|---|

| Temp. Objetivo | ~800°C | ~1150°C |

| Objetivo Principal | Eliminación de lubricantes/plastificantes | Densificación y unión del material |

| Estado del Material | Poroso (permite la salida de gas) | En densificación (endurecimiento final) |

| Riesgo Prevenido | Presión interna y agrietamiento | Debilidad estructural por contaminantes |

Eleve la Precisión de su Sinterización con KINTEK

No comprometa la integridad estructural. Los hornos de alta temperatura de laboratorio avanzados de KINTEK están diseñados para manejar ciclos multietapa complejos con una precisión térmica incomparable. Respaldados por I+D y fabricación expertas, ofrecemos sistemas personalizables de Mufla, Tubo, Rotatorio, Vacío y CVD diseñados para eliminar defectos internos y maximizar el rendimiento de sus piezas de alta calidad.

¿Listo para optimizar su proceso de metalurgia de polvos? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades únicas de calentamiento!

Guía Visual

Referencias

- Petko Naydenov. DETERMING THE COMPENSATING ACTION OF COPPER AFTER SINTERING OF POWDER METALLURGICAL STRUCTURAL STEELS. DOI: 10.17770/etr2025vol4.8439

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo beneficia el diamante a la tecnología 5G? Desbloquee el máximo rendimiento con una gestión térmica superior

- ¿Qué papel juega un entorno de curado controlado para los refractarios moldeables? Garantizar la integridad estructural y la precisión

- ¿Por qué es necesario que el equipo de sinterización tenga un control de alta velocidad de enfriamiento para el 17-4 PH? Domina tu metalurgia

- ¿Qué es un horno por lotes y cómo funciona? Domine el tratamiento térmico de precisión para diversas aplicaciones

- ¿Cómo afecta el control de la temperatura a la desaluminación del cobre nanoporoso? Domina la uniformidad y el tamaño de los poros

- ¿Cuáles son los beneficios de utilizar tecnología avanzada en hornos de tratamiento térmico? Logre una calidad de material y eficiencia superiores

- ¿Cuál es el propósito del pretratamiento con hidrógeno para los nanotubos de carbono dopados con Ni-Co? Desbloquea la activación superior del catalizador

- ¿Por qué se requiere una mezcla de Argón (Ar) e Hidrógeno (H2) durante el tratamiento térmico de la berilo? Domina la Transformación del Color