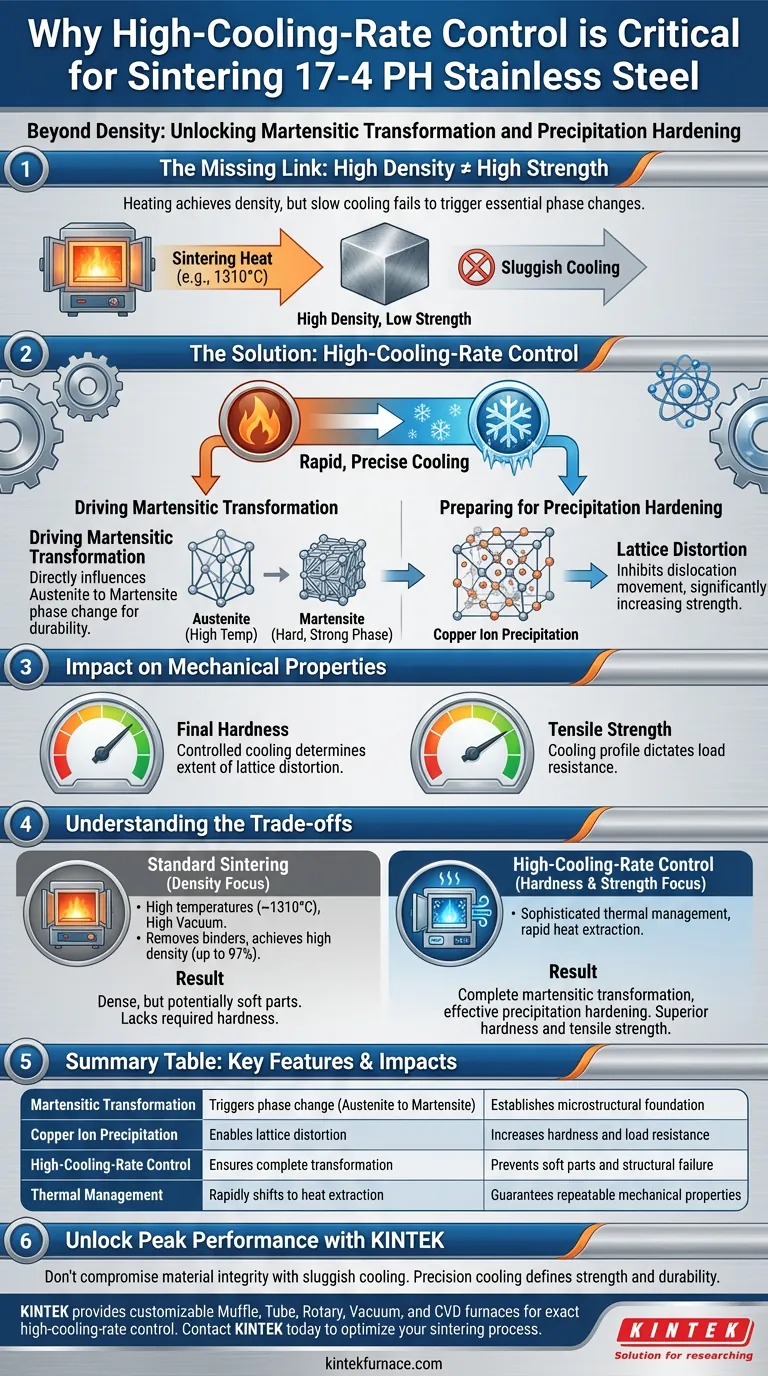

La necesidad de una función de control de alta velocidad de enfriamiento en los equipos de sinterización está dictada por los requisitos metalúrgicos específicos del acero inoxidable 17-4 PH. Si bien el calentamiento logra la densidad, se requiere un enfriamiento preciso y rápido para impulsar la transformación martensítica, que es el cambio de fase fundamental que da a esta aleación su nombre y características. Sin este enfriamiento controlado, no se puede establecer la base microestructural necesaria, específicamente la distorsión de la red causada por la precipitación de iones de cobre, que en última instancia determina la dureza y la resistencia a la tracción finales de la pieza.

Conclusión principal Lograr una alta densidad a través del calor es solo la mitad de la batalla; la curva de enfriamiento es el "interruptor genético" para el acero 17-4 PH. Se requieren velocidades de enfriamiento precisas para desencadenar la transformación martensítica y permitir el endurecimiento por precipitación a base de cobre que define el rendimiento mecánico de la aleación.

El papel crítico del enfriamiento en la metalurgia

Impulsando la transformación martensítica

El 17-4 PH es una aleación de endurecimiento por precipitación. Sus propiedades mecánicas no provienen únicamente del calor de sinterización, sino del cambio de fase que ocurre cuando el material regresa a temperatura ambiente.

La velocidad de enfriamiento influye directamente en la transformación de la austenita (la fase a alta temperatura) a martensita (la fase dura y resistente). Si el equipo carece de la capacidad para controlar esta velocidad de manera efectiva, la transformación puede ser incompleta, lo que resultará en una pieza terminada que carece de la durabilidad esperada.

Preparación para el endurecimiento por precipitación

La fase de enfriamiento sienta las bases para tratamientos térmicos posteriores. El objetivo principal es establecer una microestructura específica que admita el endurecimiento por precipitación.

Durante este proceso, el equipo debe garantizar que la matriz metálica esté preparada para la precipitación de iones de cobre. Esta precipitación causa distorsión de la red dentro de la estructura atómica del metal. Es esta distorsión la que inhibe el movimiento de dislocación, aumentando así significativamente la resistencia del material.

Impacto en las propiedades mecánicas finales

Determinación de la dureza final

La relación entre la curva de enfriamiento y el producto final es causal. La precisión de la velocidad de enfriamiento determina el grado de distorsión de la red descrita anteriormente.

En consecuencia, la capacidad de enfriamiento del equipo actúa como una variable de control principal para la dureza final del componente. Un ciclo de enfriamiento lento o incontrolado conducirá inevitablemente a piezas más blandas que no cumplen con las especificaciones.

Definición de la resistencia a la tracción

La resistencia a la tracción comparte la misma dependencia del perfil de enfriamiento. La integridad microestructural establecida durante el enfriamiento dicta cuánta carga puede soportar el material antes de fallar.

Para lograr las propiedades mecánicas superiores típicas del 17-4 PH, el horno de sinterización debe ser capaz de adherirse a un perfil de enfriamiento estricto que optimice el estrés y la estructura interna del metal.

Comprensión de las compensaciones

Densidad frente a rendimiento mecánico

Es fundamental distinguir entre densificación y endurecimiento. Como se señaló en los procesos industriales estándar, los entornos de alto vacío y las altas temperaturas (por ejemplo, 1310 °C) son excelentes para eliminar aglutinantes y lograr altas densidades (hasta el 97%).

Sin embargo, una pieza densa no es necesariamente una pieza resistente. Puede sinterizar con éxito una pieza a una densidad cercana a la teórica utilizando calentamiento estándar, pero sin el control de alta velocidad de enfriamiento, esa pieza densa carecerá de las propiedades mecánicas específicas (dureza y resistencia) requeridas para aplicaciones de alto rendimiento.

Complejidad del equipo

La implementación del control de alta velocidad de enfriamiento aumenta la complejidad del horno de sinterización. Requiere sistemas sofisticados de gestión térmica capaces de pasar rápidamente del mantenimiento de alta temperatura a una extracción de calor agresiva.

Si bien esto aumenta la inversión inicial en equipos, elimina el riesgo de producir lotes que cumplan con las verificaciones dimensionales y de densidad, pero fallen destructivamente en aplicaciones estructurales.

Tomando la decisión correcta para su proyecto

La selección de equipos de sinterización debe basarse en las métricas de rendimiento específicas requeridas por su aplicación final.

- Si su enfoque principal es la integridad geométrica y la densidad: La sinterización al vacío estándar (que alcanza ~1310 °C) es suficiente para eliminar aglutinantes y lograr una alta densidad, pero puede que no produzca la máxima dureza.

- Si su enfoque principal es la alta dureza y resistencia a la tracción: Debe priorizar equipos con control activo de alta velocidad de enfriamiento para garantizar una transformación martensítica completa y una precipitación efectiva de iones de cobre.

Dominar la curva de enfriamiento es el paso final e innegociable para desbloquear todo el potencial de rendimiento del acero inoxidable 17-4 PH.

Tabla resumen:

| Característica | Importancia para la sinterización de 17-4 PH | Impacto en el producto final |

|---|---|---|

| Transformación martensítica | Desencadena el cambio de fase de austenita a martensita | Establece la base microestructural |

| Precipitación de iones de cobre | Permite la distorsión de la red dentro de la matriz metálica | Aumenta la dureza y la resistencia a la carga |

| Control de alta velocidad de enfriamiento | Asegura una transformación completa y control de grano | Previene piezas blandas y fallas estructurales |

| Gestión térmica | Cambia rápidamente de 1310 °C a extracción de calor | Garantiza propiedades mecánicas repetibles |

Desbloquee el máximo rendimiento para sus componentes de 17-4 PH

No permita que un ciclo de enfriamiento lento comprometa la integridad de su material. Lograr una alta densidad es solo el primer paso: el enfriamiento de precisión es lo que define la resistencia y durabilidad de su pieza.

KINTEK proporciona soluciones de sinterización líderes en la industria respaldadas por I+D y fabricación expertas. Nuestros sistemas, que incluyen hornos de mufla, tubulares, rotatorios, de vacío y CVD, son totalmente personalizables para proporcionar el control exacto de alta velocidad de enfriamiento requerido para sus necesidades metalúrgicas únicas.

Póngase en contacto con KINTEK hoy mismo para descubrir cómo nuestros hornos de laboratorio especializados de alta temperatura pueden optimizar su proceso de sinterización y garantizar que sus piezas de 17-4 PH cumplan con los más altos estándares de rendimiento.

Guía Visual

Referencias

- Development of 17-4 PH Stainless Steel for Low-Power Selective Laser Sintering. DOI: 10.3390/ma18020447

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Cuál es el papel principal de un molino de bolas en la preparación de materias primas para la reducción carbotérmica de magnesio al vacío? Asegurar una Reacción Completa y Rápida

- ¿Cómo garantizan los hornos eléctricos controlados por microprocesador la homogeneidad de la aleación Se80In5Te6Sb9?

- ¿Por qué se aplican diferentes velocidades de calentamiento durante la pirólisis de esquisto bituminoso? Optimización de la cinética y validación técnica

- ¿Cuál es la función de un horno de secado de temperatura constante de laboratorio? Preservación de la integridad de los nanocatalizadores magnéticos

- ¿Por qué se utiliza yodo de alta pureza como agente de transporte en el crecimiento de MoS2 y MoSe2? Crecimiento de cristales CVT maestro

- ¿Cuál es el propósito de usar un horno de secado al vacío en el postratamiento de catalizadores de Pd/BPC? Optimizar el rendimiento.

- ¿Cuál es el principio básico de un horno de sinterización? Transformar el polvo en componentes densos y resistentes

- ¿Cómo contribuye un sistema de pulverización catódica a la preparación de electrodos? Mejora la caracterización del telururo de bismuto