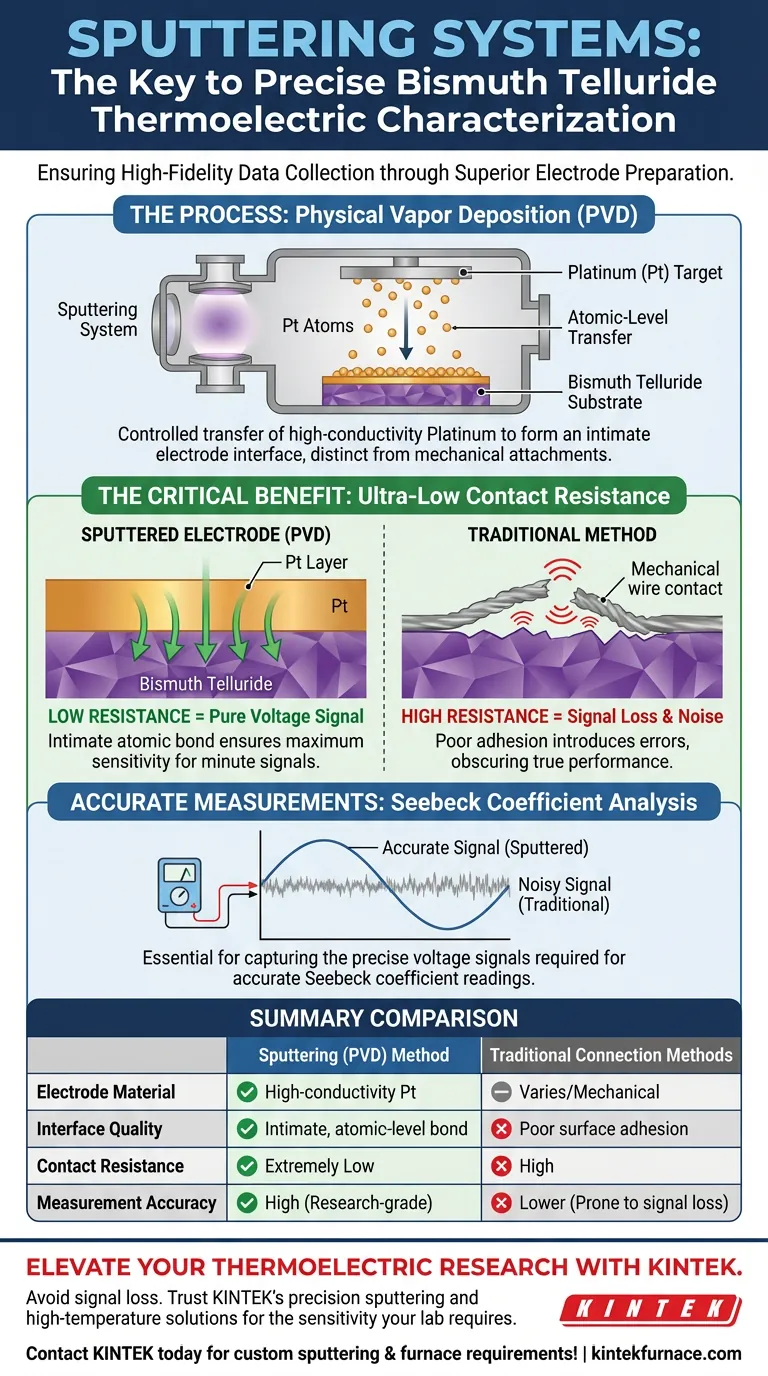

Un sistema de pulverización catódica sirve como una herramienta fundamental para garantizar la recopilación de datos de alta fidelidad durante la caracterización termoeléctrica del telururo de bismuto. Al utilizar la tecnología de deposición física de vapor (PVD), el sistema deposita electrodos de platino (Pt) de alta conductividad directamente sobre la superficie de la muestra. Este proceso crea una interfaz eléctrica superior en comparación con las técnicas de conexión estándar, lo cual es fundamental para mediciones de voltaje precisas.

Al reducir significativamente la resistencia de contacto mediante una deposición precisa de platino, los sistemas de pulverización catódica garantizan la sensibilidad necesaria para capturar con precisión las señales de voltaje para el análisis del coeficiente Seebeck.

El Proceso de Formación de Electrodos

Deposición Física de Vapor (PVD)

El sistema de pulverización catódica opera bajo el principio de Deposición Física de Vapor.

Esta tecnología avanzada permite la transferencia controlada de material desde una fuente a un sustrato a nivel atómico.

En el contexto de la caracterización del telururo de bismuto, este método se utiliza para construir la interfaz del electrodo en lugar de simplemente unir cables mecánicamente.

Deposición de Platino (Pt)

El sistema deposita específicamente Platino (Pt) sobre las muestras de telururo de bismuto.

Se selecciona el platino por su alta conductividad y estabilidad.

Al recubrir la muestra con este metal específico, el sistema establece una vía altamente conductora necesaria para las pruebas eléctricas posteriores.

La Criticidad de la Baja Resistencia de Contacto

Calidad Superior de la Interfaz

La principal ventaja de utilizar un sistema de pulverización catódica es la drástica reducción de la resistencia de contacto.

Los electrodos preparados mediante pulverización catódica forman una interfaz íntima y de baja resistencia con la superficie del telururo de bismuto.

Esto contrasta marcadamente con los métodos de conexión tradicionales, que a menudo sufren de mayor resistencia debido a una mala adhesión superficial o desajuste de materiales.

Garantizar la Sensibilidad de la Medición

La baja resistencia de contacto no es simplemente una característica estructural; dicta directamente la precisión de la medición.

En la caracterización termoeléctrica, especialmente al medir el coeficiente Seebeck, el sistema debe capturar señales de voltaje minúsculas.

Una interfaz de alta resistencia introduciría ruido o caídas de voltaje, oscureciendo el rendimiento real del material. La pulverización catódica asegura que la señal de voltaje permanezca pura y sensible.

Comprender las Compensaciones

Pulverización Catódica frente a Métodos Tradicionales

Si bien la pulverización catódica proporciona datos superiores, es importante comprender por qué se compara con los "métodos de conexión tradicionales".

Los métodos tradicionales pueden ser más rápidos o requerir menos equipo, pero comprometen la integridad del contacto eléctrico.

La compensación por la alta precisión que proporciona la pulverización catódica es el requisito de equipo PVD especializado, pero esta es una inversión necesaria para evitar la pérdida de señal asociada con conexiones manuales más simples.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la calidad de su análisis termoeléctrico, considere las siguientes recomendaciones:

- Si su enfoque principal es la Caracterización de Alta Precisión: Priorice el uso de un sistema de pulverización catódica para depositar electrodos de platino, ya que esto garantiza la baja resistencia de contacto requerida para lecturas precisas del coeficiente Seebeck.

- Si su enfoque principal es Evitar la Pérdida de Señal: Evite los métodos de conexión tradicionales, que crean interfaces inferiores que pueden degradar la sensibilidad de la señal de voltaje.

El uso de un sistema de pulverización catódica es el método definitivo para transformar muestras de telururo de bismuto en dispositivos probables con precisión de nivel de investigación.

Tabla Resumen:

| Característica | Método de Pulverización Catódica (PVD) | Métodos de Conexión Tradicionales |

|---|---|---|

| Material del Electrodo | Platino (Pt) de alta conductividad | Varía (Mecánico/Adhesivo) |

| Calidad de la Interfaz | Unión íntima a nivel atómico | Mala adhesión superficial |

| Resistencia de Contacto | Extremadamente Baja | Alta |

| Precisión de la Medición | Alta (Nivel de investigación) | Menor (Propenso a pérdida de señal) |

| Beneficio Principal | Análisis preciso del coeficiente Seebeck | Menor requisito de equipo |

Mejore su Investigación Termoeléctrica con Pulverización Catódica de Precisión

La caracterización precisa de materiales comienza con una interfaz eléctrica superior. En KINTEK, entendemos que la recopilación de datos precisa para el telururo de bismuto depende de la deposición de electrodos de alta calidad. Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de equipos de laboratorio, incluidos sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos personalizables para satisfacer sus necesidades de investigación únicas.

No permita que la alta resistencia de contacto comprometa su análisis del coeficiente Seebeck. Confíe en las soluciones de alta temperatura y vacío de KINTEK para ofrecer la sensibilidad que su laboratorio requiere.

Guía Visual

Referencias

- N.G. Imam, Abd El‐Hady B. Kashyout. Comprehensive study of nanostructured Bi <sub>2</sub> Te <sub>3</sub> thermoelectric materials – insights from synchrotron radiation XRD, XAFS, and XRF techniques. DOI: 10.1039/d3ra06731a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Por qué usar nitrógeno y medidores de flujo en la pirólisis de lodos? Garantizando una calidad superior del biocarbón y la integridad anaeróbica

- ¿Cuál es el papel de los hornos eléctricos en la reducción directa del hierro? Impulsando el Futuro de la Metalurgia Verde

- ¿Cuál es la importancia del calentamiento programado de un horno de laboratorio para el curado de epoxi-poliimida? Control Térmico Esencial

- ¿Cómo se utilizan los hornos de tratamiento térmico en la industria automotriz? Mejoran la durabilidad y el rendimiento de los componentes

- ¿Cómo controlan los hornos de secado eléctricos de precisión la precipitación de fases de endurecimiento en aleaciones de aluminio reciclado?

- ¿Qué papel juega la zona de remojo de un horno de viga móvil en la calidad final de las placas revestidas de titanio/acero calentadas?

- ¿Cómo afecta el desconchado de la base del crisol a las superaleaciones a base de níquel? Prevenir la fatiga catastrófica y la impureza del material

- ¿Cuál es la función de un horno de secado al vacío de laboratorio para catalizadores Fe-N-C? Preservar la estructura nanoporosa