En la industria automotriz, los hornos de tratamiento térmico no son meros hornos; son instrumentos de precisión críticos para la fabricación de componentes fuertes, duraderos y fiables. Se utilizan para alterar fundamentalmente las propiedades de los metales para piezas de alta tensión como engranajes, componentes de motor, ejes y cojinetes, asegurando que puedan soportar las intensas demandas operacionales al mejorar su resistencia, dureza y resistencia al desgaste y la fatiga.

La función principal del tratamiento térmico en la fabricación automotriz es rediseñar la estructura cristalina interna de un metal. Este proceso controlado transforma las piezas metálicas estándar en componentes de alto rendimiento capaces de garantizar la seguridad, eficiencia y longevidad del vehículo.

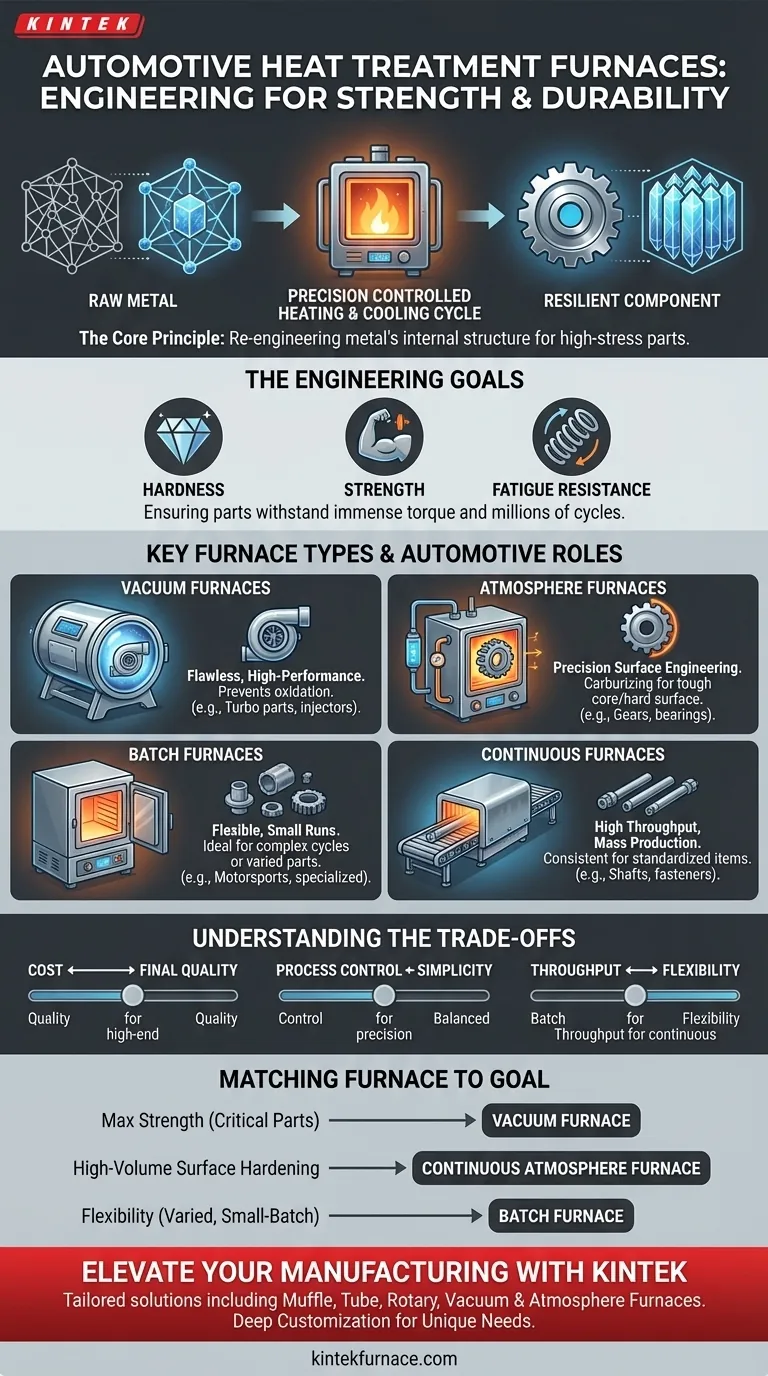

El Principio Fundamental: Por qué el Tratamiento Térmico es Esencial

Del Metal Crudo al Componente Resistente

Un horno calienta el metal a una temperatura específica y estrictamente controlada y lo mantiene durante un tiempo determinado antes de enfriarlo de manera calculada. Este ciclo no se trata simplemente de calentar y enfriar; es un proceso metalúrgico que reorganiza la estructura atómica del material.

Sin este proceso, piezas críticas como los engranajes de la transmisión o los cigüeñales del motor serían mucho más frágiles y se desgastarían rápidamente, lo que provocaría fallas catastróficas.

Los Objetivos de Ingeniería

Los objetivos principales del tratamiento térmico de piezas automotrices son aumentar la dureza, mejorar la resistencia y potenciar la resistencia a la fatiga.

Esto asegura que un diente de engranaje pueda soportar un par inmenso sin romperse y que un cojinete pueda girar millones de veces sin deformarse.

Tipos Clave de Hornos y sus Roles Automotrices

La elección del horno depende completamente de los requisitos del componente, el material utilizado y la escala de producción.

Hornos de Vacío: Para Piezas Impecables y de Alto Rendimiento

Los hornos de vacío son el estándar de oro para los componentes automotrices más críticos, como engranajes de alto rendimiento, inyectores de combustible y piezas de turbocompresores.

Al operar en un vacío cercano, estos hornos evitan que los gases reaccionen con el metal a altas temperaturas. Esto elimina la oxidación superficial, lo que resulta en una superficie limpia e impoluta y propiedades mecánicas superiores.

Procesos como el temple en gas a alta presión, realizado dentro de un horno de vacío, proporcionan un enfriamiento rápido y uniforme, esencial para lograr la máxima dureza y resistencia en piezas sujetas a estrés extremo.

Hornos de Atmósfera: Ingeniería de Superficies de Precisión

Los hornos de atmósfera introducen una mezcla de gases específica y controlada (como nitrógeno, argón o gases ricos en carbono) en la cámara de calentamiento.

Este método es crucial para procesos de endurecimiento superficial como la carburización, donde el carbono se difunde en la superficie de piezas de acero como los engranajes. Esto crea un componente con una superficie increíblemente dura y resistente al desgaste, mientras mantiene un núcleo más blando y tenaz que puede absorber impactos.

Hornos por Lotes vs. Continuos: Una Cuestión de Escala

Los hornos por lotes procesan una carga o "lote" de piezas a la vez. Esto los hace altamente flexibles e ideales para tiradas de producción más pequeñas, componentes especializados (como para deportes de motor) o piezas con ciclos de calentamiento complejos.

Los hornos continuos, por el contrario, mueven las piezas a través de varias zonas de calentamiento y enfriamiento en una cinta transportadora. Son los caballos de batalla de la fabricación de gran volumen, utilizados para elementos estandarizados como ejes y sujetadores donde la consistencia y el rendimiento son primordiales.

Comprendiendo las Ventajas y Desventajas

Elegir un proceso de tratamiento térmico implica equilibrar los requisitos de rendimiento con las realidades operativas. Ningún método único es universalmente superior.

Costo vs. Calidad Final

Los hornos de vacío producen piezas con una calidad y un rendimiento excepcionales, pero su inversión inicial y sus costos operativos son significativamente más altos.

Para componentes menos críticos, los hornos de atmósfera o los simples hornos por lotes pueden proporcionar las propiedades necesarias de una manera más rentable.

Control del Proceso vs. Simplicidad

Lograr propiedades metalúrgicas precisas requiere un control sofisticado del proceso. Los hornos de vacío y atmósfera exigen matrices de sensores avanzadas y sistemas automatizados para gestionar la temperatura, el tiempo y la composición del gas con precisión.

Los tipos de horno más simples pueden ser más fáciles de operar, pero ofrecen menos control, lo que puede ser insuficiente para piezas con tolerancias de ingeniería estrictas.

Rendimiento vs. Flexibilidad

Los hornos continuos están diseñados para la producción en masa, ofreciendo un rendimiento inigualable para un solo tipo de pieza. Sin embargo, son altamente inflexibles y cambiar el proceso para una nueva pieza es una tarea importante.

Los hornos por lotes proporcionan lo contrario: un rendimiento general más bajo pero la capacidad de cambiar fácilmente entre diferentes piezas y ciclos de tratamiento, lo que los hace ideales para la fabricación justo a tiempo o líneas de productos diversas.

Emparejando el Horno con el Objetivo Automotriz

Su selección debe guiarse directamente por la aplicación final del componente y su estrategia de producción.

- Si su enfoque principal es la máxima resistencia y vida útil a la fatiga para componentes críticos: Un horno de vacío con enfriamiento de gas a alta presión es la elección definitiva por su procesamiento limpio y resultados superiores.

- Si su enfoque principal es la producción de gran volumen de piezas que necesitan endurecimiento superficial: Un horno de atmósfera continuo es la solución más eficiente para procesos como la carburización.

- Si su enfoque principal es la flexibilidad para componentes variados y de lotes más pequeños: Un horno por lotes proporciona la versatilidad necesaria para manejar diversas piezas y requisitos de tratamiento de manera efectiva.

En última instancia, seleccionar el proceso de tratamiento térmico adecuado es una decisión de ingeniería fundamental que dicta la seguridad, fiabilidad y rendimiento del vehículo final.

Tabla Resumen:

| Tipo de Horno | Características Clave | Aplicaciones Automotrices Comunes |

|---|---|---|

| Horno de Vacío | Previene la oxidación, propiedades mecánicas superiores, temple en gas a alta presión | Engranajes de alto rendimiento, inyectores de combustible, piezas de turbocompresores |

| Horno de Atmósfera | Mezclas de gases controladas, endurecimiento superficial (ej. carburización) | Engranajes, ejes, cojinetes que requieren superficies resistentes al desgaste |

| Horno por Lotes | Flexible, ideal para pequeñas tiradas y ciclos complejos | Componentes especializados, piezas para deportes de motor, líneas de productos variadas |

| Horno Continuo | Alto rendimiento, consistente para producción en masa | Artículos estandarizados como ejes y sujetadores |

¿Listo para elevar su fabricación automotriz con soluciones de tratamiento térmico de precisión? En KINTEK, aprovechamos una investigación y desarrollo excepcionales y la fabricación interna para ofrecer opciones avanzadas de hornos de alta temperatura, incluidos Hornos de Mufla, Tubo, Rotatorios, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra fuerte capacidad de personalización profunda asegura que podemos satisfacer con precisión sus necesidades experimentales y de producción únicas, mejorando la resistencia, durabilidad y rendimiento de los componentes. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden impulsar su éxito en la industria automotriz!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento