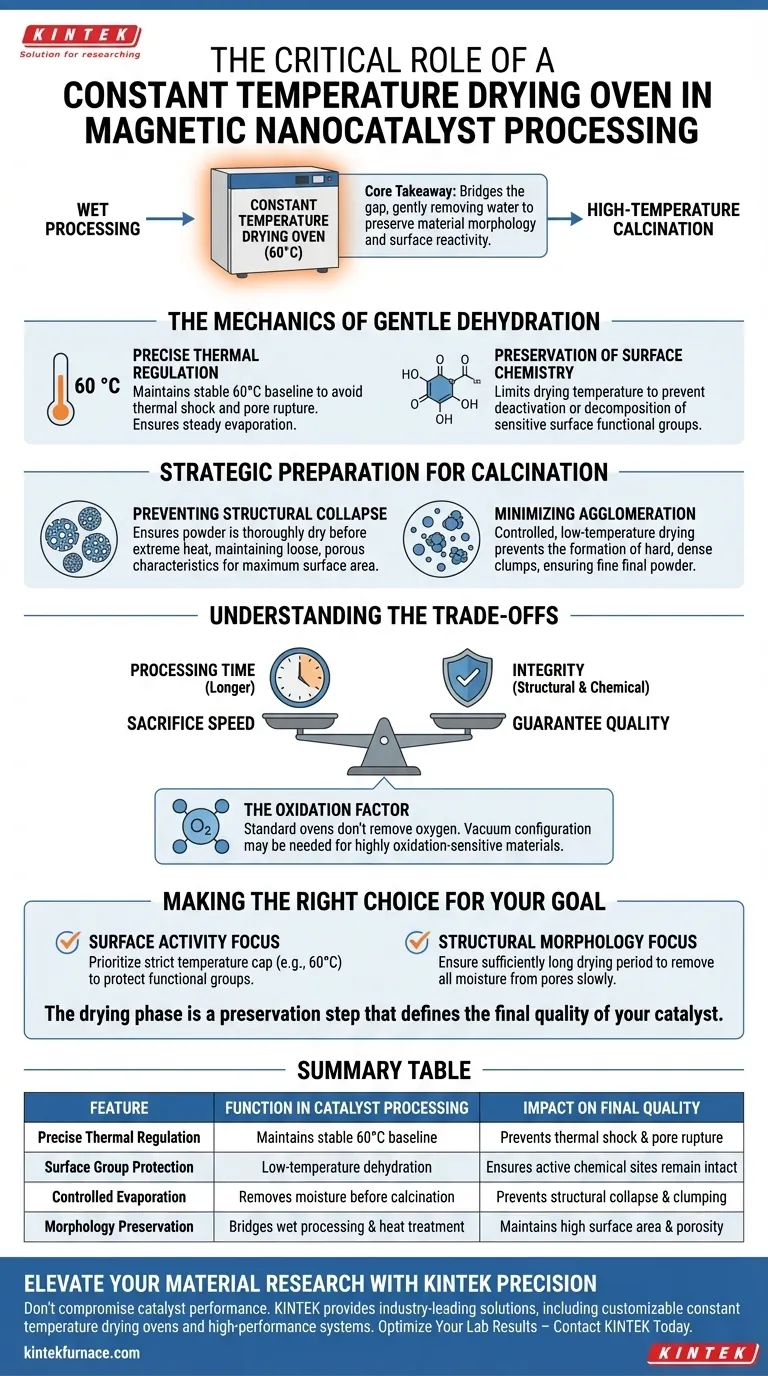

El horno de secado de temperatura constante de laboratorio sirve como una etapa crítica de estabilización en el procesamiento de nanocatalizadores magnéticos. Proporciona un ambiente controlado y de baja temperatura —típicamente mantenido a 60 °C— para evaporar la humedad residual del material después de la fase de lavado. Su valor principal radica en deshidratar el polvo sin degradar térmicamente los delicados grupos funcionales de la superficie, asegurando así que el material esté químicamente intacto para la posterior calcinación a alta temperatura.

Conclusión Clave La exposición directa a altas temperaturas puede destruir los sitios químicos activos y la estructura porosa de un catalizador antes de que esté completamente terminado. El horno de secado a temperatura constante cierra la brecha entre el procesamiento en húmedo y la calcinación final, eliminando suavemente el agua para preservar la morfología y la reactividad superficial del material.

La Mecánica de la Deshidratación Suave

Regulación Térmica Precisa

El proceso de secado se centra en mantener una línea base térmica estable, a menudo fijada en 60 °C durante períodos prolongados. Este umbral de temperatura específico es lo suficientemente agresivo como para eliminar las moléculas de agua atrapadas en el material, pero lo suficientemente suave como para evitar el choque térmico.

A diferencia de los hornos de alta temperatura utilizados más adelante en el proceso, el horno de temperatura constante asegura que la tasa de evaporación sea constante. Esto evita la rápida expansión del vapor dentro de los poros del catalizador, lo que de lo contrario podría romper la estructura interna del material.

Preservación de la Química Superficial

Los grupos funcionales unidos a la superficie de los nanocatalizadores magnéticos son a menudo responsables de su actividad química. Estos grupos pueden ser muy sensibles al calor.

Al limitar la temperatura de secado, el horno previene la desactivación o descomposición de estos grupos superficiales. Esto asegura que cuando el material finalmente se someta a calcinación o evaluación catalítica, los sitios químicos necesarios estén presentes y activos.

Preparación Estratégica para la Calcinación

Prevención del Colapso Estructural

Si una suspensión húmeda se somete inmediatamente a calcinación a alta temperatura, el estrés físico del secado rápido puede hacer que la morfología del material colapse.

El horno de secado a temperatura constante actúa como un amortiguador preparatorio. Al asegurar que el polvo esté completamente seco antes de que enfrente calor extremo, ayuda a mantener las características sueltas y porosas del catalizador. Esta porosidad es vital para maximizar el área superficial disponible para las reacciones catalíticas.

Minimización de la Aglomeración

Las nanopartículas húmedas tienden a agruparse (aglomerarse) si se secan de manera desigual o demasiado rápida.

El secado controlado a baja temperatura mitiga este riesgo. Ayuda a mantener una estructura micro-nano fina, previniendo la formación de grumos duros y densos que son difíciles de dispersar posteriormente. Esto asegura que el polvo final siga siendo fino y capaz de un rendimiento óptimo.

Comprender las Compensaciones

Tiempo vs. Integridad

La principal compensación de usar un horno de secado a temperatura constante es el tiempo de procesamiento. Debido a que la temperatura se mantiene baja (por ejemplo, 60 °C) para proteger el material, el ciclo de secado es significativamente más largo en comparación con los métodos de alto calor. Se sacrifica la velocidad para garantizar la integridad estructural y química.

El Factor de Oxidación

Si bien un horno estándar de temperatura constante controla el calor, no elimina inherentemente el oxígeno. Para materiales que son extremadamente sensibles a la oxidación incluso a bajas temperaturas, un horno estándar aún puede permitir cierta degradación oxidativa.

En casos donde el nanocatalizador es muy propenso a la oxidación o requiere la eliminación de solventes persistentes de poros profundos, puede ser necesaria una configuración de vacío del horno de secado para reducir la presión y excluir el aire, aunque el principio fundamental de calentamiento controlado a baja temperatura sigue siendo el mismo.

Tomando la Decisión Correcta para Su Objetivo

Para optimizar el procesamiento de sus nanocatalizadores magnéticos, alinee sus parámetros de secado con las restricciones específicas de su material:

- Si su enfoque principal es la Actividad Superficial: Priorice un límite de temperatura estricto (por ejemplo, 60 °C) para asegurar que ningún grupo funcional se desnaturalice durante la fase de secado.

- Si su enfoque principal es la Morfología Estructural: Asegure que el período de secado sea lo suficientemente largo para eliminar toda la humedad de los poros lentamente, previniendo el colapso o agrietamiento durante la calcinación.

La fase de secado no se trata solo de la eliminación de agua; es un paso de preservación que define la calidad final de su catalizador.

Tabla Resumen:

| Característica | Función en el Procesamiento de Catalizadores | Impacto en la Calidad Final |

|---|---|---|

| Regulación Térmica Precisa | Mantiene una línea base estable de 60 °C | Previene el choque térmico y la ruptura de poros |

| Protección de Grupos Superficiales | Deshidratación a baja temperatura | Asegura que los sitios químicos activos permanezcan intactos |

| Evaporación Controlada | Elimina la humedad antes de la calcinación | Previene el colapso estructural y la aglomeración |

| Preservación de la Morfología | Cierra la brecha entre el procesamiento en húmedo y el tratamiento térmico | Mantiene una alta área superficial y porosidad |

Mejore su Investigación de Materiales con la Precisión KINTEK

No permita que un secado inadecuado comprometa el rendimiento de su catalizador. KINTEK ofrece soluciones de laboratorio líderes en la industria, adaptadas a la ciencia de materiales avanzada. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de alto rendimiento de Mufla, Tubo, Rotatorio, Vacío y CVD, así como hornos de secado de temperatura constante personalizables diseñados para preservar sus delicadas estructuras de nanocatalizadores.

Ya sea que esté escalando la producción o refinando la química superficial, nuestro equipo de expertos está listo para ayudarle a encontrar el equipo de procesamiento térmico perfecto para sus requisitos de laboratorio únicos.

Optimice los Resultados de su Laboratorio – Contacte a KINTEK Hoy Mismo

Guía Visual

Referencias

- Biomass-Derived Magnetic Fe3O4/Biochar Nanoparticles from Baobab Seeds for Sustainable Wastewater Dye Remediation. DOI: 10.3390/ijms26178499

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué es el revenido y cuándo se utiliza? Optimice la tenacidad y durabilidad del metal

- ¿Cómo facilitan los viales con tapa de cuarzo la pirólisis del carbón de quitosano magnético? Domina las atmósferas reductoras localizadas

- ¿Cómo se evalúa la estabilidad térmica de los compuestos KBaBi? Descubra los límites precisos de XRD y tratamiento térmico

- ¿Qué es el mantenimiento preventivo de un horno? Una estrategia proactiva para un rendimiento óptimo

- ¿Cómo se verifica el éxito del tratamiento térmico de alivio de tensiones en AlSi10Mg? Garantice la integridad de la pieza con XRD

- ¿Cuáles son las ventajas tecnológicas de utilizar un sistema de recocido rápido (RTA)? Precisión para semiconductores

- ¿Cómo mejora la combustión enriquecida con oxígeno (OEC) la eficiencia térmica del horno? Aumente el ahorro de energía y la recuperación de calor

- ¿Cuál es el propósito del equipo de recubrimiento por evaporación térmica de alto vacío en la fabricación de LED SiQD? Perspectivas de expertos