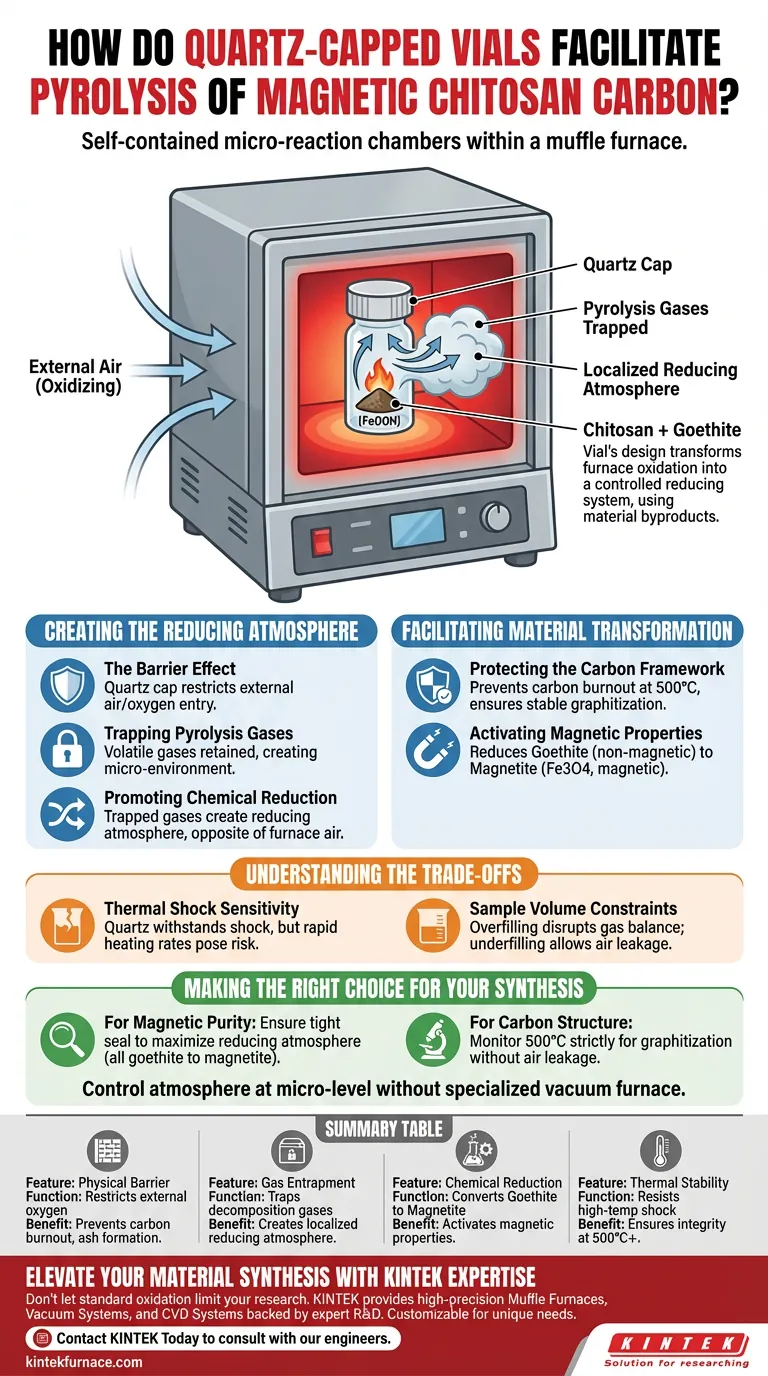

Los viales con tapa de cuarzo funcionan como microcámaras de reacción autocontenidas. Al restringir físicamente la entrada de aire externo dentro del horno mufla, atrapan los gases generados durante la descomposición para crear una atmósfera reductora localizada. Este entorno específico es fundamental para prevenir la combustión del carbono y facilitar la reducción química requerida para la magnetización.

El diseño del vial transforma el entorno de oxidación estándar de un horno mufla en un sistema reductor controlado, utilizando los subproductos del propio material para impulsar la síntesis de carbono magnético.

Creación de la Atmósfera Reductora

El Efecto Barrera

La tapa de cuarzo actúa como un guardián físico crítico durante el proceso de calentamiento.

Restringe significativamente la entrada de aire y oxígeno externos del horno mufla al área de la muestra.

Este aislamiento es necesario porque los hornos mufla estándar generalmente facilitan la oxidación, lo que sería perjudicial para esta síntesis específica.

Atrapamiento de Gases de Pirólisis

A medida que el quitosano sufre pirólisis, libera gases volátiles.

El montaje casi cerrado del vial retiene estos gases, obligándolos a interactuar con la muestra en lugar de escapar inmediatamente.

Esta acumulación convierte el interior del vial en un microambiente localizado.

Promoción de la Reducción Química

Los gases atrapados crean una atmósfera reductora, que es químicamente opuesta al aire oxidante fuera del vial.

Este entorno permite cambios químicos específicos que no pueden ocurrir en la calcinación al aire libre.

Asegura que la reacción sea impulsada por la química interna del material en descomposición, no por la atmósfera externa del horno.

Facilitación de la Transformación del Material

Protección del Marco de Carbono

A la temperatura de calcinación de 500 °C, el carbono desprotegido es muy susceptible a quemarse.

El vial previene la oxidación excesiva, asegurando que el quitosano se descomponga con éxito en una capa de carbono grafítica estable.

Sin la tapa, la estructura de carbono probablemente se degradaría en cenizas o gas.

Activación de Propiedades Magnéticas

El microambiente reductor es esencial para transformar los componentes de hierro.

Impulsa la reducción química de la goethita (gamma-FeOOH) presente en el lodo.

Este proceso convierte con éxito el hierro no magnético en magnetita magnética (Fe3O4), integrando las propiedades magnéticas directamente en la estructura del carbono.

Comprensión de los Compromisos

Sensibilidad al Choque Térmico

El cuarzo se selecciona específicamente por su ingeniería para resistir choques térmicos.

Sin embargo, las rápidas tasas de calentamiento comunes en la pirólisis aún pueden representar un riesgo para la integridad estructural del contenedor si la calidad del material es baja.

Restricciones de Volumen de Muestra

La eficacia de este método depende de la naturaleza "micro" de la cámara de reacción.

Llenar en exceso el vial puede alterar el equilibrio de los gases generados necesarios para mantener el ambiente reductor.

Por el contrario, un llenado insuficiente podría permitir que quede demasiado aire residual en el interior, lo que podría afectar la pureza de la fase magnética.

Tomando la Decisión Correcta para su Síntesis

Para garantizar la producción constante de carbón de quitosano magnético, aplique las siguientes pautas:

- Si su enfoque principal es la Pureza Magnética: Asegúrese de que la tapa del vial cree un sellado hermético para maximizar la atmósfera reductora, convirtiendo toda la goethita en magnetita.

- Si su enfoque principal es la Estructura del Carbono: Controle estrictamente la temperatura a 500 °C para permitir la grafización sin quemar el material debido a fugas de aire.

Al controlar la atmósfera a nivel micro, permite una síntesis química compleja sin necesidad de un horno de vacío especializado.

Tabla Resumen:

| Característica | Función en la Pirólisis | Beneficio para la Síntesis |

|---|---|---|

| Barrera Física | Restringe la entrada de oxígeno externo | Previene la combustión del carbono y la formación de cenizas |

| Atrapamiento de Gases | Atrapa gases volátiles de descomposición | Crea una atmósfera reductora localizada |

| Reducción Química | Convierte Goethita en Magnetita | Activa las propiedades magnéticas en el carbono |

| Estabilidad Térmica | Resiste el choque térmico a alta temperatura | Asegura la integridad del contenedor a 500 °C+ |

Mejore su Síntesis de Materiales con la Experiencia de KINTEK

No permita que la oxidación estándar limite su investigación. KINTEK ofrece soluciones de laboratorio de alta precisión diseñadas para resolver desafíos complejos de procesamiento térmico. Ya sea que necesite Hornos Mufla estándar, Sistemas de Vacío o Sistemas CVD, nuestro equipo está respaldado por I+D experto y es totalmente personalizable para sus necesidades únicas de materiales.

¿Listo para lograr una pureza magnética y una estructura de carbono superiores? Contacte a KINTEK hoy mismo para consultar con nuestros ingenieros sobre la configuración de alta temperatura perfecta para su laboratorio.

Guía Visual

Referencias

- Huiping Zeng, Dong Li. Facile Preparation of Magnetic Chitosan Carbon Based on Recycling of Iron Sludge for Sb(III) Removal. DOI: 10.3390/su16072788

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo garantiza un sistema de deposición de alto vacío la calidad de las películas delgadas? Pureza a través de un bombeo avanzado

- En la aluminización en fase gaseosa, ¿cómo facilitan los hornos de alta temperatura la formación de la fase β-NiAl?

- ¿Por qué es necesaria la desgasificación por vacío para la impregnación de ZIF-8? Lograr una síntesis uniforme de materiales macroporosos

- ¿Cómo logra la infiltración un horno de metalurgia de superficies de plasma? Ingeniería de uniones de difusión de alto rendimiento

- ¿Cómo contribuye una placa calefactora con agitación magnética a la síntesis sol-gel? Guía experta para el éxito de películas delgadas precursoras

- ¿Qué papel juega un horno de imagen infrarroja en el Método de Zona Flotante? Dominio del crecimiento de cristales de beta-Ga2O3 dopado con Nb

- ¿Cuál es el propósito del post-tratamiento del carbono derivado de carburo dopado con nitrógeno (N-CDC)? Optimizar la pureza y el rendimiento

- ¿Cómo se utiliza la molienda mecanoquímica en la recuperación de baterías de litio? Desbloquee la reparación eficiente de materiales de estado sólido