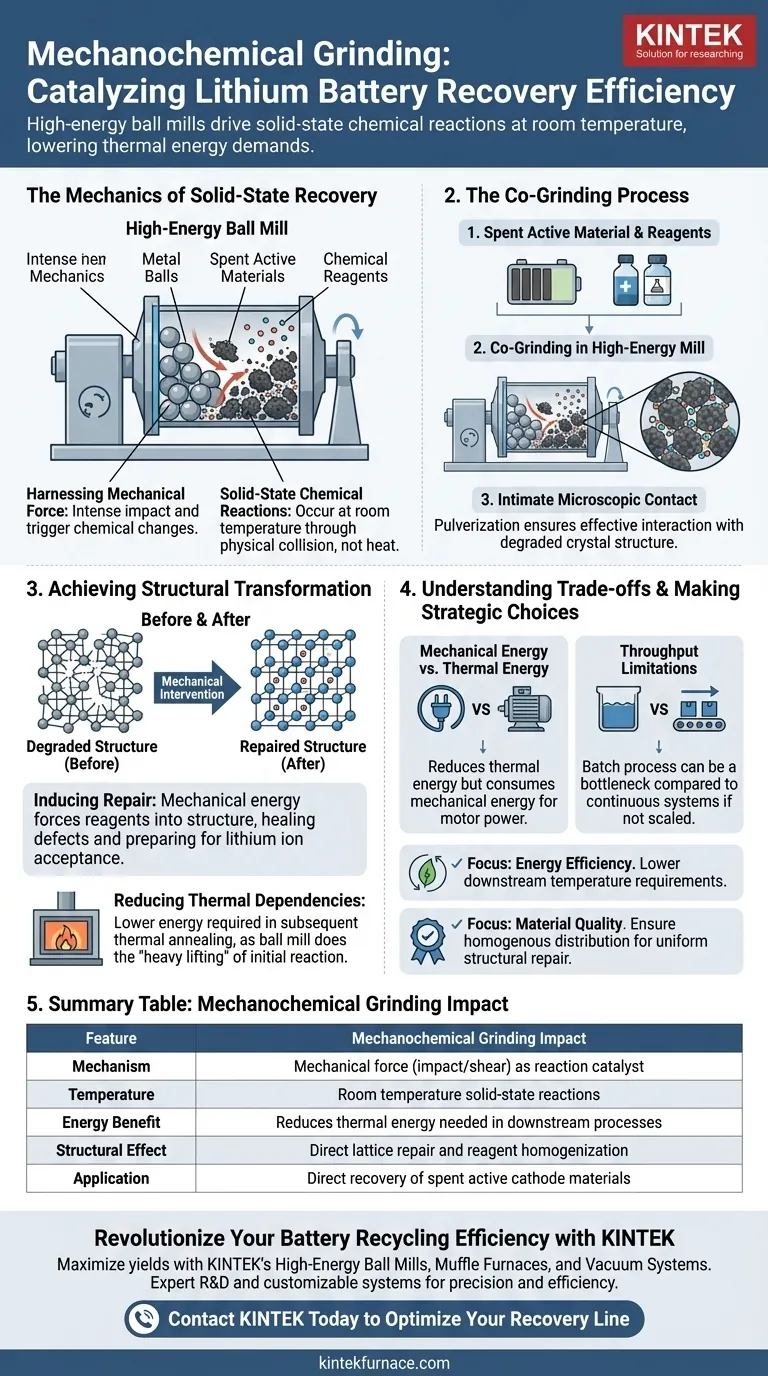

La molienda mecanoquímica actúa como catalizador de la eficiencia en la recuperación directa de baterías de litio. Específicamente, se emplean molinos de bolas de alta energía para co-moler materiales activos gastados con reactivos químicos, utilizando la fuerza mecánica para impulsar reacciones químicas de estado sólido a temperatura ambiente.

El valor central de esta tecnología radica en su capacidad para iniciar la reparación estructural a través de la energía cinética en lugar de solo el calor, lo que reduce significativamente las demandas de energía de los procesos de tratamiento térmico posteriores.

La Mecánica de la Recuperación de Estado Sólido

Aprovechando la Fuerza Mecánica

Los molinos de bolas de alta energía no solo mezclan materiales; actúan como un reactor. Al someter los materiales a un intenso impacto y cizallamiento mecánico, el equipo utiliza fuerza mecánica para desencadenar cambios químicos.

Esto permite que ocurran reacciones químicas de estado sólido entre los componentes gastados de la batería y los reactivos añadidos. A diferencia de los métodos tradicionales que dependen únicamente del calor o de soluciones líquidas, este proceso impulsa la cinética de la reacción a través de la colisión física.

El Proceso de Co-Molienda

El proceso implica la co-molienda de dos elementos distintos: el material activo gastado (el cátodo degradado de la batería) y reactivos químicos específicos.

Estos materiales se colocan dentro del molino, donde los medios de molienda (bolas) los pulverizan juntos. Esto asegura un contacto íntimo a nivel microscópico, lo cual es esencial para que los reactivos interactúen eficazmente con la estructura cristalina degradada del material de la batería.

Operando a Temperatura Ambiente

Una de las ventajas distintivas de la molienda mecanoquímica es su temperatura de operación. Las reacciones se inician a temperatura ambiente, evitando la necesidad inmediata de hornos de alta temperatura durante la fase inicial de mezcla.

Este paso de procesamiento "en frío" preacondiciona eficazmente el material, preparándolo para la restauración sin la penalización energética asociada con el procesamiento a alta temperatura.

Logrando la Transformación Estructural

Induciendo la Reparación

El objetivo principal de esta intervención mecánica es inducir la reparación o transformación estructural. Los materiales de baterías gastados a menudo sufren de estructuras cristalinas degradadas debido a ciclos repetidos de carga.

La energía mecánica proporcionada por el molino de bolas fuerza a los reactivos a entrar en la estructura del material activo. Esto efectivamente "cura" los defectos o prepara la estructura de la red para aceptar iones de litio nuevamente.

Reduciendo las Dependencias Térmicas

Si bien el tratamiento térmico a menudo sigue siendo necesario en la recuperación directa, la molienda mecanoquímica cambia los requisitos de base. Al iniciar el proceso de reparación mecánicamente, el material requiere menos energía durante la etapa posterior de recocido térmico.

Esencialmente, el molino de bolas realiza el "trabajo pesado" de mezcla y reacción inicial, lo que significa que el horno no tiene que trabajar tan duro ni tan caliente para finalizar la restauración.

Comprendiendo las Compensaciones

Energía Mecánica vs. Energía Térmica

Si bien este método reduce el consumo de energía térmica, lo sustituye por el consumo de energía mecánica. La operación de molinos de bolas de alta energía requiere una robusta potencia eléctrica para accionar los motores y mantener las fuerzas de impacto.

Limitaciones de Rendimiento

La molienda en molino de bolas es a menudo un proceso por lotes o requiere configuraciones continuas complejas. En comparación con los hornos de cinta transportadora continuos simples, el paso de molienda física puede introducir un cuello de botella en la velocidad de procesamiento si no se escala correctamente.

Tomando la Decisión Correcta para Su Proyecto

La molienda en molino de bolas de alta energía es una elección estratégica para los recicladores que buscan optimizar el balance energético de su línea de recuperación.

- Si su enfoque principal es la eficiencia energética: Utilice este equipo para reducir los requisitos de temperatura de sus procesos térmicos posteriores, intercambiando energía térmica por entrada mecánica.

- Si su enfoque principal es la calidad del material: Utilice la fase de co-molienda para asegurar una distribución homogénea de los reactivos, lo que lleva a una reparación estructural más uniforme en el producto final.

Al integrar la molienda mecanoquímica, se pasa de un modelo de recuperación puramente térmico a un enfoque híbrido mecánico-químico que enfatiza la precisión y la eficiencia.

Tabla Resumen:

| Característica | Impacto de la Molienda Mecanoquímica |

|---|---|

| Mecanismo | Fuerza mecánica (impacto/cizallamiento) como catalizador de reacción |

| Temperatura | Reacciones de estado sólido a temperatura ambiente |

| Beneficio Energético | Reduce la energía térmica necesaria en los procesos posteriores |

| Efecto Estructural | Reparación directa de la red y homogeneización de reactivos |

| Aplicación | Recuperación directa de materiales de cátodo activos gastados |

Revolucione la Eficiencia de su Reciclaje de Baterías con KINTEK

Maximice los rendimientos de recuperación de baterías de litio integrando las soluciones de laboratorio de alto rendimiento de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece Molinos de Bolas de Alta Energía, Hornos de Mufla y Sistemas de Vacío especializados diseñados para las rigurosas demandas del procesamiento mecanoquímico y el recocido estructural. Ya sea que necesite una configuración estándar o un sistema personalizable para requisitos de materiales únicos, proporcionamos las herramientas de precisión necesarias para reducir sus costos de energía y mejorar la calidad del material.

Contacte a KINTEK Hoy Mismo para Optimizar su Línea de Recuperación

Guía Visual

Referencias

- Muammer Kaya, Hossein Delavandani. State-of-the-Art Lithium-Ion Battery Pretreatment Methods for the Recovery of Critical Metals. DOI: 10.3390/min15050546

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué es fundamental el control de alta precisión de las relaciones de flujo de argón (Ar) y nitrógeno (N2) en la fabricación de recubrimientos de CrSiN-Y?

- ¿Cómo afecta la eliminación de las plantillas químicas a la EN-LCNF? Desbloquee la máxima porosidad y área de superficie

- ¿Cuál es la función de un extremo sólido enfriado por agua? Domina los gradientes térmicos en la solidificación direccional

- ¿Qué papel juega un horno de alta temperatura en la evaluación de superaleaciones? Simular entornos extremos de motores a reacción

- ¿Cuál es el papel de un molino de barras en la molienda de mineral de magnesita? Lograr una flotación y purificación óptimas

- ¿Cuáles son las ventajas del Sinterizado por Plasma de Chispa (SPS) para la unión por difusión? Precisión en la Difusión Atómica

- ¿Por qué se utiliza un horno de laboratorio para el secado a 80 °C antes de la sinterización de membranas NASICON? Garantizar la integridad estructural

- ¿Cuál es el propósito del proceso de tratamiento de sulfuración? Mejore el rendimiento del reactor con la pasivación con DMDS