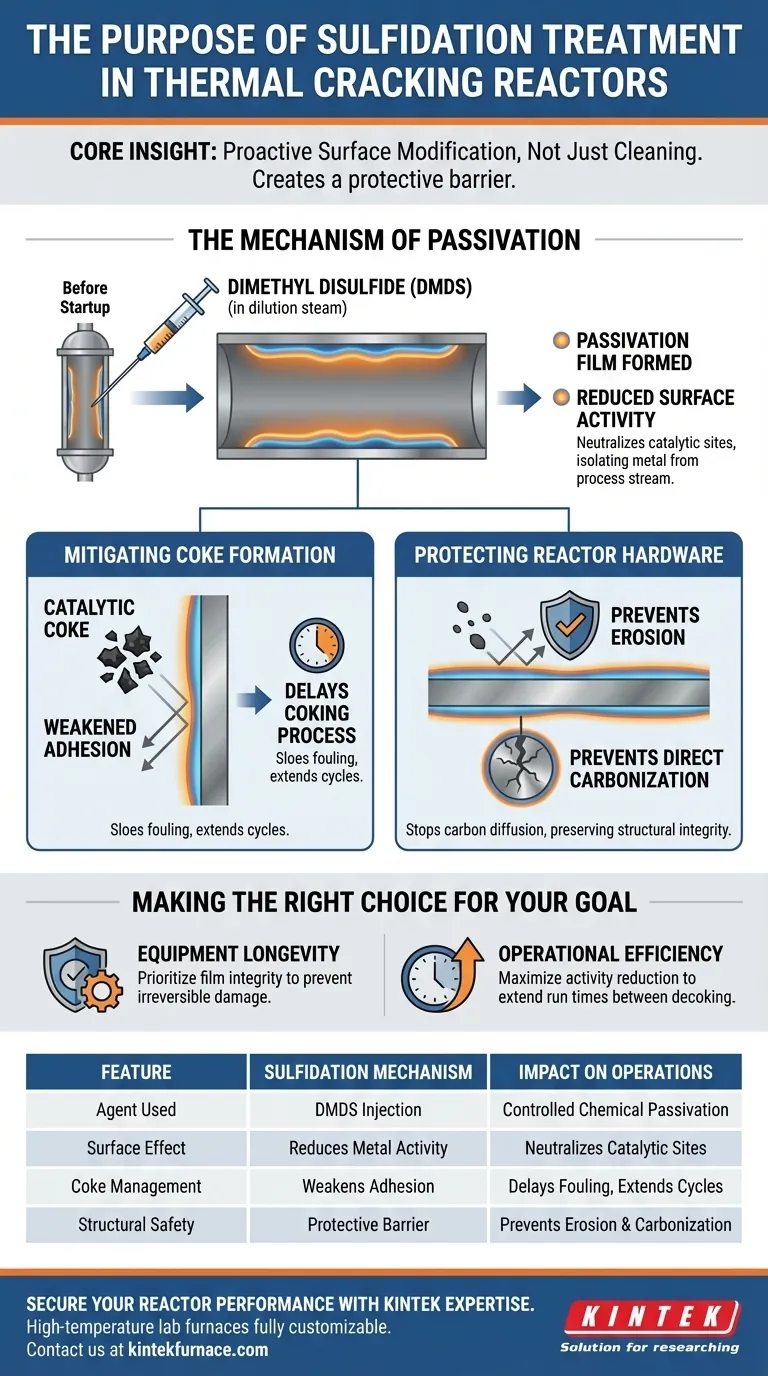

El propósito principal del tratamiento de sulfuración es establecer una barrera protectora en las paredes internas de un reactor antes de que comiencen las operaciones. Al agregar dimetildisulfuro (DMDS) al vapor de dilución, este proceso crea una película de pasivación que reduce significativamente la reactividad de las superficies metálicas e inhibe la adhesión del coque.

Idea Central: La sulfuración no es solo un paso de limpieza; es una modificación proactiva de la superficie. Al pasivar químicamente las paredes del reactor, se alteran fundamentalmente las propiedades de la superficie del metal para retrasar el ensuciamiento y prevenir el daño estructural por carbonización.

El Mecanismo de Pasivación

El Papel del Dimetildisulfuro (DMDS)

El proceso se basa en la introducción estratégica de dimetildisulfuro (DMDS). Este agente se inyecta en el vapor de dilución específicamente durante la fase de pre-arranque.

El momento es crítico. Debe ocurrir antes de que el reactor alcance el estado operativo completo para garantizar que la película se forme correctamente sobre el metal limpio.

Reducción de la Actividad Superficial

El resultado químico inmediato de este tratamiento es la formación de una película de pasivación en las paredes internas del reactor tubular.

Las superficies de metal desnudo en los reactores de craqueo térmico son químicamente activas. Esta película neutraliza esa actividad, aislando efectivamente el metal del flujo del proceso.

Mitigación de la Formación de Coque

Debilitamiento de la Adhesión

Uno de los principales desafíos en el craqueo térmico es la tendencia del coque catalítico a adherirse a las paredes del reactor.

La capa de sulfuración aborda directamente esto al debilitar la tendencia de adhesión del coque. Esto dificulta que los depósitos iniciales de coque se anclen a la superficie del tubo.

Retraso del Proceso de Coquización

Al reducir la actividad del metal e inhibir la adhesión, el tratamiento retrasa el proceso de coquización.

Actúa como un retardante, ralentizando la tasa a la que ocurre el ensuciamiento. Esto es esencial para mantener la eficiencia de la transferencia de calor durante las primeras etapas de la operación.

Comprensión del Alcance de la Protección

Protección contra la Erosión

Más allá de prevenir la acumulación, la película ofrece protección física para el hardware del reactor.

Protege el sustrato del reactor de la erosión, que puede ocurrir debido al flujo de alta velocidad y a las partículas dentro del reactor.

Prevención de la Carbonización Directa

La película actúa como una barrera contra la carbonización directa del sustrato metálico.

Sin esta capa, el carbono podría difundirse en el metal, comprometiendo la integridad estructural de las paredes del reactor con el tiempo. Sin embargo, es importante reconocer que esta capa retrasa en lugar de detener permanentemente la coquización; es una medida temporal, aunque crítica.

Tomando la Decisión Correcta para su Objetivo

Para maximizar los beneficios del tratamiento de sulfuración, considere sus objetivos operativos específicos:

- Si su enfoque principal es la Longevidad del Equipo: Priorice la integridad de la película de pasivación para proteger el sustrato del reactor de la carbonización y erosión irreversibles.

- Si su enfoque principal es la Eficiencia Operativa: Utilice el tratamiento para reducir al máximo la actividad de la superficie metálica, lo que retrasa la coquización y extiende el tiempo entre los ciclos de decoking necesarios.

Una fase de sulfuración bien ejecutada es la forma más efectiva de asegurar tanto la vida útil de su reactor como la eficiencia de su operación inicial.

Tabla Resumen:

| Característica | Mecanismo de Sulfuración | Impacto en las Operaciones del Reactor |

|---|---|---|

| Agente Utilizado | Dimetildisulfuro (DMDS) | Pasivación química controlada del metal |

| Efecto Superficial | Reduce la Actividad del Metal | Neutraliza los sitios catalíticos que desencadenan la coquización |

| Gestión del Coque | Debilita la Adhesión | Retrasa el ensuciamiento y extiende los ciclos de producción |

| Seguridad Estructural | Barrera Protectora | Previene la erosión y la carbonización directa del metal |

Asegure el Rendimiento de su Reactor con la Experiencia de KINTEK

Maximice su eficiencia operativa y proteja su equipo desde la primera operación. KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D y fabricación expertas. Ya sea que necesite sistemas de mufla, tubulares, rotatorios, de vacío o CVD, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer sus necesidades de procesamiento únicas.

No permita que la adhesión de coque y la carbonización comprometan sus resultados. Contáctenos hoy para descubrir cómo nuestro equipo especializado y nuestros conocimientos técnicos pueden optimizar sus procesos térmicos.

Guía Visual

Referencias

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985551

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué se utiliza una cámara de reacción a alta temperatura con una tira de platino para el análisis XRD in situ de ferritas de calcio?

- ¿Cómo protege un sistema de control de ruta de gas los materiales? Garantizar altos rendimientos en la fundición de baterías

- ¿Cómo funciona un sistema de calentamiento con camisa de aceite mineral circulante? Garantice la precisión en la modificación térmica de la madera

- ¿Qué papel juega un horno termostático de alto rendimiento en la determinación del contenido de humedad de los subproductos de la remolacha azucarera?

- ¿Cuáles son las ventajas de utilizar un sistema de pirólisis asistida por microondas a baja temperatura y vacío para LCP? (Guía Mejorada)

- ¿Qué funciones desempeña un horno de laboratorio en la producción de biocarbón? Mejora la eficiencia y la precisión en el procesamiento térmico

- ¿Cómo facilitan las mallas computacionales estructuradas la simulación de límites geométricos complejos? Diseño Maestro de Hornos

- ¿Cómo se caracteriza la estructura de poros del EN-LCNF? Análisis Avanzado BET y DFT de Nanohojas de Carbono