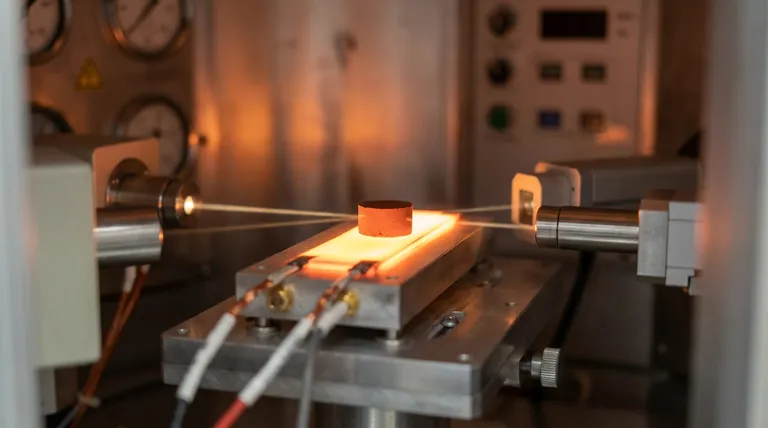

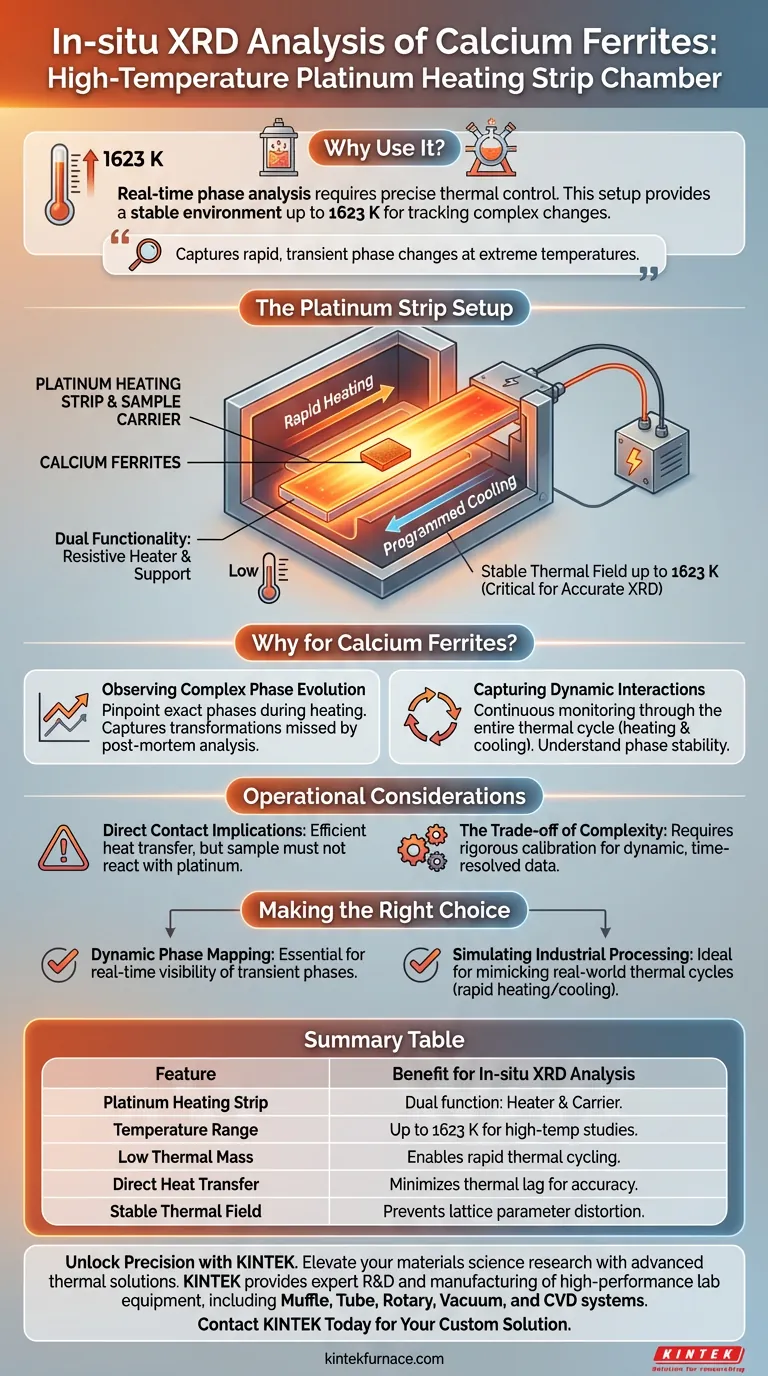

El análisis de fases en tiempo real requiere un control térmico preciso. Se utiliza una cámara de reacción a alta temperatura con una tira calefactora de platino para crear un entorno estable capaz de alcanzar temperaturas de hasta 1623 K. Esta configuración es esencial para observar las ferritas de calcio porque la tira de platino funciona tanto como elemento calefactor como portamuestras, lo que permite el calentamiento rápido y el enfriamiento programado necesarios para seguir los cambios estructurales complejos a medida que ocurren.

El estudio de las ferritas de calcio implica la captura de cambios de fase rápidos y transitorios a temperaturas extremas. Al utilizar una tira de platino tanto para el soporte como para la generación de calor, los investigadores garantizan la transferencia térmica directa y la estabilidad necesarias para visualizar esta evolución en tiempo real.

La mecánica de la configuración de la tira de platino

Funcionalidad dual para la eficiencia

En esta configuración especializada, la tira calefactora de platino cumple un doble propósito.

Actúa como portamuestras físico de la muestra y, al mismo tiempo, funciona como elemento calefactor resistivo. Esta integración elimina la necesidad de hornos externos, lo que permite un sistema más compacto y sensible.

Lograr estabilidad a alta temperatura

La principal ventaja de esta cámara es su capacidad para generar un campo térmico estable de hasta 1623 K.

El mantenimiento de la estabilidad en estos extremos es fundamental para la difracción de rayos X (XRD), ya que incluso las fluctuaciones menores pueden distorsionar las mediciones de los parámetros de la red. La tira de platino proporciona la consistencia necesaria para la recopilación precisa de datos a alta temperatura.

Control de precisión de los ciclos térmicos

La baja masa térmica de la tira permite un calentamiento rápido y un enfriamiento programado.

Los investigadores no se limitan a temperaturas estáticas; pueden simular historias térmicas específicas. Este control permite la replicación precisa de las condiciones de reacción relevantes para la formación de ferritas de calcio.

Por qué esto es importante para las ferritas de calcio

Observación de la evolución compleja de fases

Las ferritas de calcio experimentan intrincadas transformaciones estructurales que a menudo se pierden en el análisis post-mortem (a temperatura ambiente).

El uso de este método in situ permite a los investigadores observar la evolución compleja de fases a medida que ocurre. Puede identificar exactamente cuándo aparecen o desaparecen fases específicas durante el proceso de calentamiento.

Captura de interacciones dinámicas

La configuración captura datos durante todo el ciclo térmico, incluida la fase de enfriamiento.

Este monitoreo continuo es vital para comprender cómo las fases de alta temperatura se estabilizan o degradan a medida que el material se enfría. Proporciona una imagen completa del ciclo de vida del material en lugar de solo una instantánea del producto final.

Comprensión de las consideraciones operativas

Implicaciones del contacto directo

Dado que la tira de platino actúa como portamuestras, la muestra está en contacto directo con la fuente de calor.

Esto garantiza una transferencia de calor eficiente, minimizando el retraso entre la temperatura programada y la temperatura real de la muestra. Sin embargo, requiere que el material de la muestra no reaccione químicamente con el platino a altas temperaturas.

La compensación de la complejidad

La implementación del análisis in situ es inherentemente más compleja que el XRD ex situ estándar.

Requiere una calibración rigurosa del campo térmico y un control preciso de las condiciones ambientales. Esta complejidad es el "costo" de obtener datos dinámicos y resueltos en el tiempo que los métodos estándar no pueden proporcionar.

Tomar la decisión correcta para su investigación

Para determinar si esta configuración experimental se alinea con sus objetivos, considere la naturaleza específica de su investigación sobre ferritas de calcio.

- Si su enfoque principal es el mapeo de fases dinámicas: esta configuración es esencial. Proporciona la visibilidad en tiempo real necesaria para documentar fases transitorias y temperaturas de transición de hasta 1623 K.

- Si su enfoque principal es simular el procesamiento industrial: la capacidad de ejecutar calentamiento rápido y enfriamiento programado la convierte en la opción ideal para imitar los ciclos térmicos del mundo real.

Este enfoque transforma el XRD de una herramienta de caracterización estática a una ventana dinámica en la síntesis de materiales.

Tabla resumen:

| Característica | Beneficio para el análisis XRD in situ |

|---|---|

| Tira calefactora de platino | Funciona como elemento calefactor resistivo y portamuestras. |

| Rango de temperatura | Alcanza hasta 1623 K para estudios de materiales a alta temperatura. |

| Baja masa térmica | Permite un calentamiento rápido y un enfriamiento programado para la simulación de la historia térmica. |

| Transferencia de calor directa | Minimiza el retraso térmico para un mapeo de fases preciso en tiempo real. |

| Campo térmico estable | Evita la distorsión de los parámetros de la red para obtener datos de alta precisión. |

Desbloquee la precisión en la investigación a alta temperatura con KINTEK

Mejore su investigación en ciencia de materiales con soluciones térmicas avanzadas diseñadas para las aplicaciones más exigentes. KINTEK ofrece I+D y fabricación expertas de equipos de laboratorio de alto rendimiento, incluidos sistemas de mufla, tubos, rotatorios, de vacío y CVD. Ya sea que esté realizando análisis XRD in situ o síntesis de materiales complejos, nuestros hornos personalizables de alta temperatura brindan la estabilidad y el control que sus datos requieren.

¿Listo para optimizar las capacidades de calentamiento de su laboratorio? Contacte a KINTEK Hoy para Discutir su Solución Personalizada

Guía Visual

Referencias

- <i>In-Situ</i> X-ray Diffraction Analysis Reveals Complex Calcium Ferrite Phase Formation during Heating and Cooling of Silico-Ferrite of Calcium (SFC) Compositions. DOI: 10.2355/isijinternational.isijint-2025-121

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es el papel de los hornos de alta precisión en el tratamiento térmico de Inconel 718? Domine la ingeniería de la microestructura

- ¿Qué información proporciona el TG-DTG para el AASC? Analizar la estabilidad térmica y los productos de hidratación

- ¿Por qué es crítico el control de temperatura de alta precisión de la base calefactora durante la pirólisis por pulverización de FTO? Maximizar la calidad de la película

- ¿Cuáles son las ventajas técnicas fundamentales de usar SPS para cerámicas de diboruro de titanio? Lograr alta densidad y granos finos

- ¿Cuáles son las ventajas de combinar el laminado en caliente al vacío con la aspiración de orificios pequeños? Producción de Placas Clad de Alta Unión

- ¿Cuáles son las aplicaciones principales de las cámaras de vacío? Desbloquee la precisión en investigación y fabricación

- ¿Cómo facilita un horno Vertical Bridgman de alta precisión el crecimiento de ZnGeP2? Domina la producción de monocristales

- ¿Por qué es necesario el argón de alta pureza para la decloración de PVC? Garantice un control de reacción y seguridad precisos