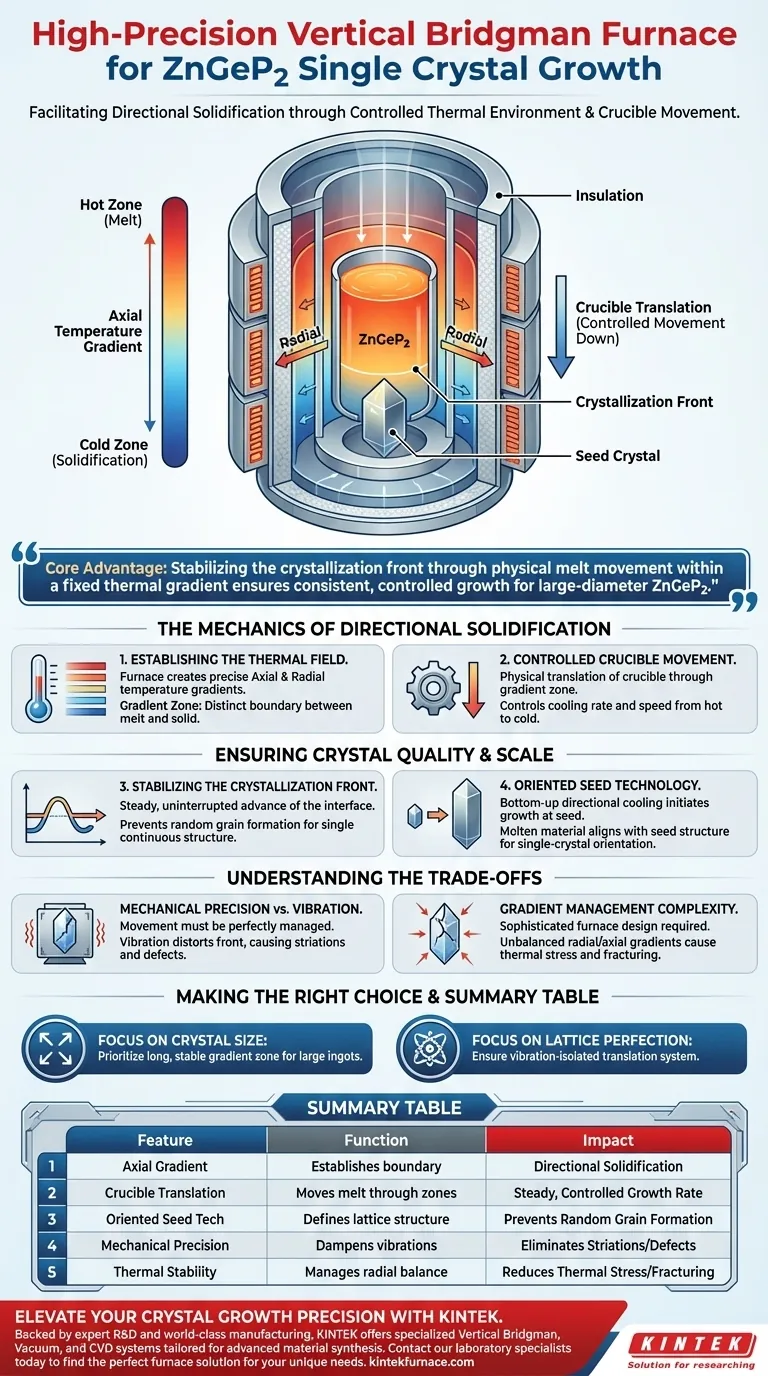

Los hornos Vertical Bridgman de alta precisión facilitan el crecimiento de fosfuro de zinc y germanio (ZnGeP2) controlando estrictamente el entorno térmico para soportar la solidificación direccional. Esto se logra estableciendo gradientes de temperatura axiales y radiales precisos y moviendo mecánicamente un crisol que contiene la fusión a través de una zona de gradiente específica. Este movimiento, combinado con la tecnología de cristal semilla orientado, fuerza la cristalización a ocurrir gradualmente de abajo hacia arriba, lo que resulta en cristales únicos grandes y de alta calidad.

La ventaja principal de este método es la estabilización del frente de cristalización; al mover físicamente la fusión a través de un gradiente térmico fijo en lugar de simplemente bajar la temperatura del horno, el sistema asegura una tasa de crecimiento constante y controlada, esencial para la formación de ZnGeP2 de gran diámetro.

La Mecánica de la Solidificación Direccional

Establecimiento del Campo Térmico

La base del proceso Vertical Bridgman es la creación de un entorno térmico altamente específico.

El horno no calienta el material de manera uniforme; en cambio, establece gradientes de temperatura axiales y radiales precisos.

Esta "zona de gradiente" crea un límite distinto entre la fusión líquida y el cristal en solidificación.

Movimiento Controlado del Crisol

A diferencia de los procesos por lotes en los que todo el horno se enfría simultáneamente, el método Vertical Bridgman se basa en la traslación física.

El crisol que contiene la fusión de ZnGeP2 se baja mecánicamente a través de la zona de gradiente.

Este movimiento controla la velocidad de enfriamiento, forzando al material a pasar de la zona caliente a la zona fría a una velocidad precisa.

Asegurando la Calidad y Escala del Cristal

Estabilización del Frente de Cristalización

Para el crecimiento de monocristales, la interfaz entre líquido y sólido (el frente de cristalización) debe permanecer estable.

La naturaleza de alta precisión del horno asegura que este frente avance a una velocidad constante e ininterrumpida.

Esta estabilidad evita la formación de granos aleatorios, asegurando que el material se solidifique como una estructura única y continua.

Tecnología de Semilla Orientada

Para definir la estructura de red específica del ZnGeP2, este método utiliza tecnología de semilla orientada.

Debido a que el enfriamiento es direccional (de abajo hacia arriba), el crecimiento se inicia en el cristal semilla ubicado en la parte inferior del crisol.

El material fundido se alinea con la estructura de la semilla a medida que se solidifica, propagando la orientación del monocristal en todo el lingote de gran tamaño.

Comprendiendo las Compensaciones

Precisión Mecánica vs. Vibración

La dependencia del movimiento del crisol introduce una variable mecánica que debe gestionarse perfectamente.

Cualquier vibración o irregularidad en el mecanismo de movimiento puede perturbar el frente de cristalización.

Incluso las inestabilidades mecánicas menores pueden inducir estriaciones o defectos en la red cristalina, anulando los beneficios del control térmico.

Complejidad de la Gestión del Gradiente

Si bien los gradientes axiales y radiales permiten un control superior, mantenerlos requiere un diseño de horno sofisticado.

Si el gradiente radial (diferencia de temperatura del centro a la pared) no está perfectamente equilibrado con el gradiente axial (de arriba a abajo), el estrés térmico puede fracturar el cristal durante el enfriamiento.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad del crecimiento de fosfuro de zinc y germanio, debe alinear las capacidades del horno con sus requisitos de producción específicos.

- Si su enfoque principal es el Tamaño del Cristal: Priorice un horno con una zona de gradiente larga y estable para permitir los ciclos de crecimiento extendidos requeridos para lingotes de gran diámetro.

- Si su enfoque principal es la Perfección de la Red: Asegúrese de que el sistema de traslación mecánica esté aislado de las vibraciones para evitar perturbaciones físicas en el frente de cristalización.

Dominar la sincronización entre la velocidad de traslación del crisol y el gradiente de temperatura del horno es el factor definitivo para producir monocristales de ZnGeP2 de alta calidad.

Tabla Resumen:

| Característica | Función en el Crecimiento de ZnGeP2 | Impacto en la Calidad del Cristal |

|---|---|---|

| Gradiente Axial | Establece el límite líquido-sólido | Facilita la solidificación direccional |

| Traslación del Crisol | Mueve la fusión a través de las zonas térmicas | Asegura una tasa de crecimiento constante y controlada |

| Tecnología de Semilla Orientada | Define la estructura de la red | Evita la formación de granos aleatorios |

| Precisión Mecánica | Amortigua las vibraciones del sistema | Elimina estriaciones y defectos de la red |

| Estabilidad Térmica | Gestiona el equilibrio de la temperatura radial | Reduce el estrés térmico y la fractura del cristal |

Mejore la Precisión de su Crecimiento de Cristales con KINTEK

Producir fosfuro de zinc y germanio de alta calidad requiere más que solo calor; requiere control absoluto. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas especializados Vertical Bridgman, de Vacío y CVD adaptados para la síntesis avanzada de materiales semiconductores y ópticos.

Ya sea que esté escalando para lingotes de gran diámetro o enfocándose en la perfección de la red, nuestros hornos de laboratorio personalizables de alta temperatura brindan la estabilidad mecánica y la uniformidad térmica que su investigación exige.

¿Listo para optimizar su proceso de solidificación direccional? Póngase en contacto con nuestros especialistas de laboratorio hoy mismo para encontrar la solución de horno perfecta para sus necesidades únicas.

Guía Visual

Referencias

- Alexey Lysenko, Alexey Olshukov. Band-like Inhomogeneity in Bulk ZnGeP2 Crystals, and Composition and Influence on Optical Properties. DOI: 10.3390/cryst15040382

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un horno de secado al vacío para MnMgPO4@C3N4? Preservación de la integridad del fotocatalizador

- ¿Cuál es el propósito principal de la pirólisis a alta temperatura? Desbloquee una eliminación superior de PFAS con una hidrofobicidad mejorada

- ¿Por qué es esencial un sistema de soplado de oxígeno precalentado para la ignición de calcopirita? Asegure una simulación precisa de fundición flash

- ¿Por qué un horno de secado a temperatura constante se ajusta a 60 °C durante 24 horas? Optimización de la calidad del polvo de Sr4Al6O12SO4

- ¿Cuál es la función principal del equipo de carbonización? Domina la conversión de biomasa en combustible con precisión

- ¿Cuáles son las funciones principales del flujo de nitrógeno de alta pureza en la pirólisis del carbono? Optimizar la pureza y la estructura de los poros

- ¿Cómo garantiza el proceso de secado en horno de laboratorio la calidad de los catalizadores bimetálicos? Maestría en Estabilidad de Poros y Dispersión

- ¿Cómo contribuye el DTA a determinar los parámetros de procesamiento para aleaciones de Ge-Se-Tl-Sb? Optimice su análisis térmico