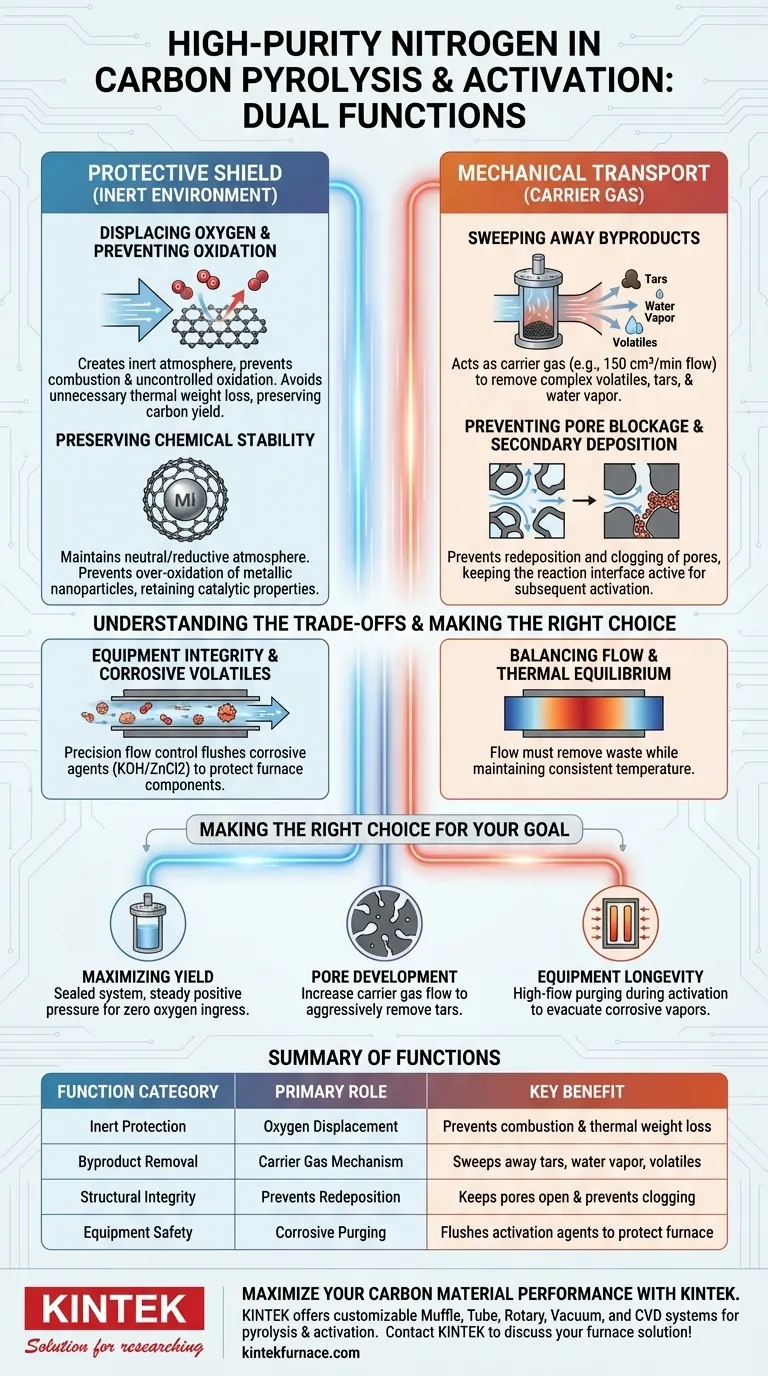

El nitrógeno de alta pureza cumple dos funciones de doble propósito en el procesamiento de materiales de carbono: actúa como un escudo protector contra la degradación química y un sistema de transporte mecánico para los desechos. Principalmente, crea un ambiente inerte al desplazar el oxígeno para evitar que el carbono se queme u oxide de manera incontrolada. Simultáneamente, funciona como un gas portador para barrer activamente el alquitrán, el vapor de agua y los productos de descomposición volátiles que de otro modo obstruirían los poros del material.

El éxito de la pirólisis del carbono depende de la capacidad del nitrógeno para mantener una atmósfera estrictamente inerte mientras purga continuamente los subproductos, preservando así tanto la masa del material como su estructura de poros en desarrollo.

Creación de un Entorno de Reacción Estable

Protección Inerte Contra la Oxidación

La función más inmediata del flujo de nitrógeno es el desplazamiento físico del oxígeno dentro del reactor. Sin esta exclusión de oxígeno, las altas temperaturas requeridas para la pirólisis harían que el material de carbono se combustionara.

Al reemplazar el aire con nitrógeno, se evita la pérdida de peso térmica innecesaria. Esto asegura que la reducción de masa se deba a la liberación deseada de volátiles, no a la destrucción del rendimiento de su carbono.

Preservación de la Estabilidad Química

Más allá de la prevención básica de la combustión, el nitrógeno establece una atmósfera neutra o reductora estable. Esto es crucial para mantener la estabilidad química del propio soporte de carbono.

Si su material contiene nanopartículas metálicas, esta capa inerte evita su sobreoxidación. Esto asegura que cualquier propiedad catalítica o funcionalidad química específica se preserve durante el tratamiento térmico.

Gestión de Subproductos de Descomposición

El Mecanismo del Gas Portador

Durante la pirólisis, el precursor de carbono se descompone, liberando volátiles complejos, alquitranes y vapor de agua. El nitrógeno actúa como un "gas portador" genérico, transportando físicamente estas sustancias fuera de la zona caliente.

La eliminación eficaz a menudo requiere caudales específicos (por ejemplo, 150 cm³/min) para garantizar una velocidad adecuada. Este movimiento constante evita que la atmósfera del reactor se sature de productos de desecho.

Prevención de la Obstrucción de Poros y Deposición Secundaria

Si se permite que los volátiles permanezcan en el reactor, pueden redepositarse en la superficie del carbono o descomponerse aún más. Esto conduce a una deposición secundaria, que puede sellar los poros que se intenta crear.

Al purgar continuamente estos subproductos, el nitrógeno mantiene la actividad de la interfaz de reacción. Esto mantiene la estructura de los poros abierta y accesible para la activación posterior o la aplicación final.

Comprensión de las Compensaciones

Integridad del Equipo y Volátiles Corrosivos

Durante la activación química (utilizando agentes como KOH o ZnCl2), el proceso libera volátiles corrosivos. Un flujo de nitrógeno insuficiente no solo daña la muestra; pone en peligro su equipo.

Es necesario un sistema de control de flujo de precisión para eliminar estos elementos corrosivos del horno tubular. Esto protege los componentes internos de sus elementos calefactores y sensores de una degradación rápida.

Equilibrio entre Flujo y Equilibrio Térmico

Si bien el flujo es esencial, debe equilibrarse para mantener el equilibrio químico. El flujo debe ser suficiente para eliminar los desechos, pero lo suficientemente estable para garantizar una distribución uniforme de la temperatura en la muestra.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su proceso de pirólisis o activación, adapte su estrategia de flujo de nitrógeno a su resultado específico:

- Si su enfoque principal es Maximizar el Rendimiento: Priorice un sistema rigurosamente sellado con presión positiva constante de nitrógeno para garantizar la ausencia de entrada de oxígeno y una mínima combustión del carbono.

- Si su enfoque principal es el Desarrollo de Poros: Aumente el caudal del gas portador para eliminar agresivamente los alquitranes y volátiles, evitando que bloqueen los microporos.

- Si su enfoque principal es la Longevidad del Equipo: Asegure una purga de alto flujo durante los pasos de activación química para evacuar rápidamente subproductos corrosivos como vapores de potasio o zinc.

Dominar el flujo de nitrógeno no se trata solo de seguridad; es la perilla de control para definir la textura y pureza finales de su material de carbono.

Tabla Resumen:

| Categoría de Función | Rol Principal | Beneficio Clave |

|---|---|---|

| Protección Inerte | Desplazamiento de Oxígeno | Previene la combustión y la pérdida de peso térmica innecesaria |

| Eliminación de Subproductos | Mecanismo de Gas Portador | Arrastra alquitranes, vapor de agua y volátiles |

| Integridad Estructural | Previene la Redeposición | Mantiene los poros abiertos y previene la deposición secundaria de carbono |

| Seguridad del Equipo | Purga Corrosiva | Elimina agentes de activación (KOH/ZnCl2) para proteger los componentes del horno |

Maximice el Rendimiento de su Material de Carbono con KINTEK

El procesamiento térmico de precisión es la clave para lograr rendimientos de carbono superiores y estructuras de poros optimizadas. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos únicos de pirólisis y activación.

Ya sea que se esté enfocando en maximizar el rendimiento o en desarrollar microporos complejos, nuestros hornos de alta temperatura de laboratorio brindan la atmósfera estable y el control de flujo que necesita para obtener resultados consistentes.

¿Listo para mejorar las capacidades de su laboratorio? ¡Contacte a KINTEK hoy mismo para discutir su solución de horno personalizada!

Guía Visual

Referencias

- Aik Chong Lua. Conversion of Oil Palm Kernel Shell Wastes into Active Biocarbons by N2 Pyrolysis and CO2 Activation. DOI: 10.3390/cleantechnol7030066

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno de sinterización por plasma SPS

La gente también pregunta

- ¿Por qué se utiliza una línea de temple de cinta de malla controlada automáticamente para anillos de rodamientos? Precisión y estabilidad explicadas

- ¿Por qué se necesita un generador de vapor y un horno programable para el envejecimiento por emisiones? Replicar entornos hidrotermales reales

- ¿Cuáles son las ventajas de usar un horno de vacío para secar carbono poroso? Protege las microestructuras y previene la oxidación

- ¿Cuáles son las funciones de un horno de secado industrial instalado verticalmente debajo de una trituradora? Reciclaje eficiente de LIB

- ¿Cuál es la función de un entorno de calentamiento estable y del etilenglicol en la síntesis de nanopartículas de oro? Lograr Precisión

- ¿Cuáles son las características del solera de un horno continuo? Optimice su procesamiento térmico con el diseño de solera correcto

- ¿Cuál es la necesidad de calcinar aerogeles de sílice a 300°C? Desbloquee el máximo aislamiento con una calcinación precisa

- ¿Por qué se utiliza la reducción de hidrógeno a alta temperatura para los catalizadores de descomposición de HI? Mejora la eficiencia y la pureza de la superficie