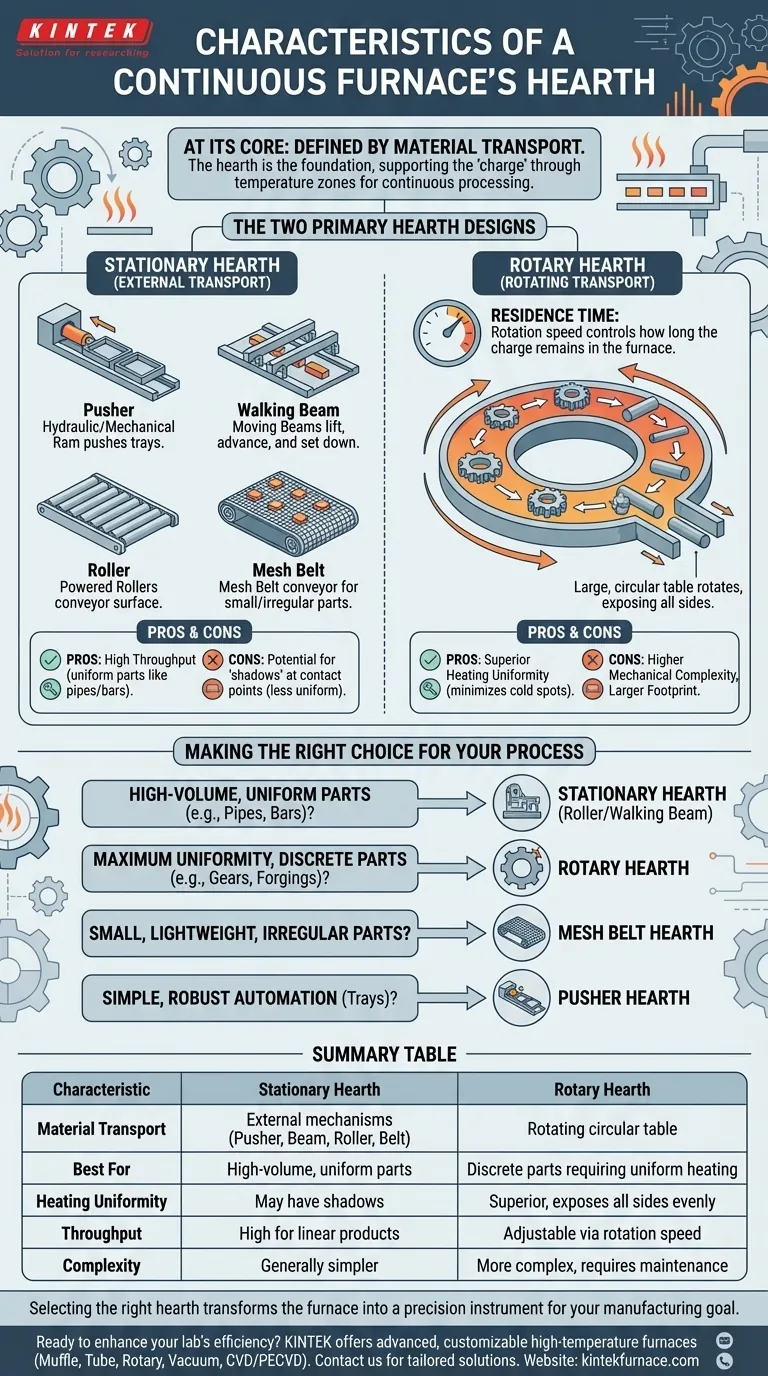

En esencia, la solera de un horno continuo se define por su método de transporte de material. La característica fundamental es que la solera puede ser estacionaria, donde el piso del horno en sí no se mueve, o rotativa, donde el piso gira para transportar los materiales a través del proceso de calentamiento. Esta elección es el principal determinante de cómo opera un horno y para qué es más adecuado.

La característica definitoria de una solera de horno continuo es su método de transporte: estacionario o rotativo. La elección entre ellos no es arbitraria; es una decisión de ingeniería crítica impulsada por la geometría del producto, el rendimiento requerido y la necesidad de una exposición uniforme al calor.

Comprender el papel de la solera

La base para el procesamiento continuo

La solera es la superficie dentro de un horno que soporta el material que se está calentando, conocido como la "carga". En un horno continuo, el sistema de solera está diseñado para mover esta carga a través de varias zonas de temperatura sin interrupción.

Esto contrasta con un horno de lote, donde los materiales se cargan, calientan y descargan en ciclos distintos y separados. La naturaleza continua de la solera es lo que permite la producción automatizada de gran volumen.

Los dos diseños principales de solera

La distinción más significativa en las soleras de hornos continuos es si la superficie de soporte se mueve o permanece fija.

La solera estacionaria

Una solera estacionaria no se mueve. En cambio, se utiliza un mecanismo externo para empujar, transportar o rodar la carga a través del horno.

Los ejemplos comunes de sistemas de solera estacionaria incluyen:

- Hornos de empuje (Pusher Furnaces): Un ariete hidráulico o mecánico empuja bandejas o las piezas mismas a lo largo de la solera.

- Hornos de viga móvil (Walking Beam Furnaces): Un conjunto de vigas móviles levanta la carga, la avanza y la vuelve a colocar sobre una sección fija de la solera.

- Hornos de solera de rodillos (Roller Hearth Furnaces): Rodillos motorizados forman la superficie de la solera, transportando directamente la carga a través del horno.

- Hornos de cinta de malla (Mesh Belt Furnaces): Una cinta de aleación metálica de alta temperatura actúa como transportador, llevando piezas más pequeñas o de forma irregular.

Estos diseños a menudo se prefieren para procesar productos largos y estructuralmente consistentes como vigas, tuberías, placas y barras.

La solera rotativa

Una solera rotativa es una mesa grande, circular y con forma de rosquilla que gira lentamente dentro de la cámara del horno.

Los materiales se cargan en la solera en un punto y se descargan cerca del mismo punto después de completar una revolución completa o parcial. Este diseño es ideal para calentar piezas discretas e individuales como tochos, engranajes o componentes para forja.

La velocidad de rotación es un parámetro crítico y ajustable. Controla directamente el tiempo de residencia, es decir, cuánto tiempo permanece la carga en el horno. Ajustar la velocidad permite a los operadores gestionar con precisión el ciclo de calentamiento según el tamaño, la masa y los requisitos metalúrgicos de la carga.

Comprender las compensaciones

Ningún diseño es universalmente superior. La elección implica una compensación directa entre la mecánica de rendimiento y la calidad del calentamiento.

Solera Estacionaria: Ventajas y Desventajas

Las soleras estacionarias, particularmente los diseños de viga móvil y rodillos, pueden alcanzar un rendimiento extremadamente alto para el tipo de producto adecuado. Ofrecen una trayectoria lineal y directa que es eficiente para procesar grandes volúmenes de material uniforme.

Sin embargo, pueden crear "sombras" donde los puntos de contacto con la solera o el mecanismo de transporte se calientan más lentamente. Esto puede provocar temperaturas menos uniformes en comparación con un diseño rotativo.

Solera Rotativa: Ventajas y Desventajas

La principal ventaja de una solera rotativa es la uniformidad de calentamiento superior. A medida que la solera gira, asegura que todos los lados de la carga se expongan a las fuentes de calor del horno, minimizando los puntos fríos.

Las principales desventajas son la complejidad mecánica y la huella física. Los sistemas de accionamiento, los sellos y la estructura general de un horno rotativo grande pueden ser más complejos y requerir más mantenimiento que un simple horno de empuje.

Tomar la decisión correcta para su proceso

Su selección debe ser dictada completamente por sus objetivos de proceso y la naturaleza del producto que está calentando.

- Si su enfoque principal es la producción de alto volumen de piezas uniformes (como tuberías o barras): Un diseño de solera estacionaria, como una de rodillos o viga móvil, es probablemente la solución más eficiente.

- Si su enfoque principal es lograr la máxima uniformidad de calentamiento en piezas discretas (como engranajes o forjas): Una solera rotativa es la opción superior debido a su capacidad para exponer todas las superficies de manera uniforme.

- Si su enfoque principal es el procesamiento de piezas más pequeñas, ligeras o de forma irregular: Una solera estacionaria de cinta de malla proporciona una solución flexible y continua.

- Si su enfoque principal es la automatización simple y robusta para piezas que se pueden empujar en bandejas: Una solera de empuje estacionaria ofrece una opción mecánicamente sencilla y fiable.

En última instancia, seleccionar la solera correcta transforma el horno de un simple calentador a un instrumento de precisión para su objetivo de fabricación específico.

Tabla de resumen:

| Característica | Solera Estacionaria | Solera Rotativa |

|---|---|---|

| Transporte de Material | Mecanismos externos (empuje, viga móvil, rodillo, cinta de malla) | Mesa circular giratoria |

| Mejor para | Alto volumen, piezas uniformes (ej. tuberías, barras) | Piezas discretas que requieren calentamiento uniforme (ej. engranajes, forjas) |

| Uniformidad de Calentamiento | Puede tener sombras en los puntos de contacto | Superior, expone todos los lados uniformemente |

| Rendimiento (Throughput) | Alto para productos lineales y consistentes | Ajustable mediante la velocidad de rotación |

| Complejidad Mecánica | Generalmente más simple | Más compleja, requiere mantenimiento |

¿Listo para mejorar la eficiencia de su laboratorio con una solución de horno a medida? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos de alta temperatura avanzados, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para un procesamiento térmico superior. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar su producción y lograr sus objetivos específicos.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento