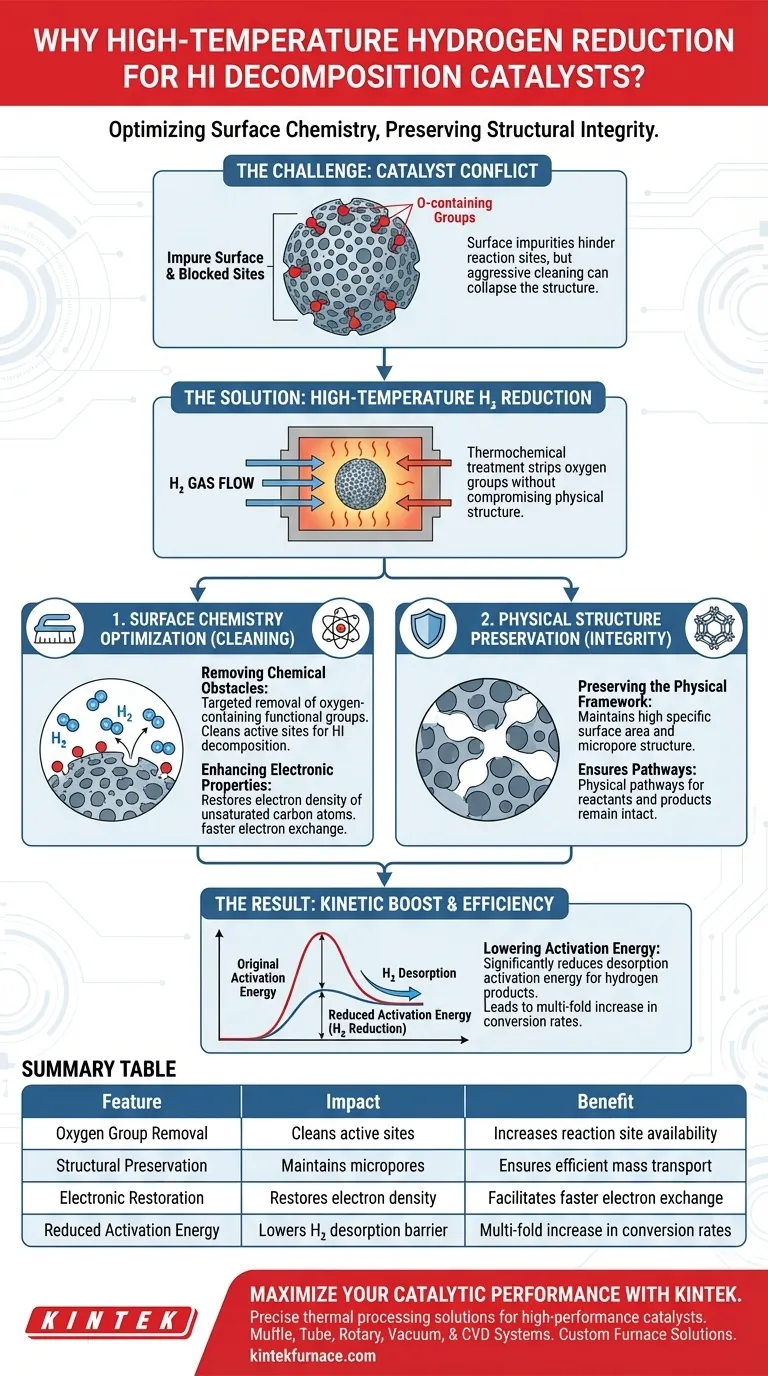

La reducción de hidrógeno a alta temperatura es el tratamiento recomendado para los catalizadores de descomposición de yoduro de hidrógeno (HI) porque optimiza fundamentalmente la química de la superficie del catalizador sin comprometer su estructura física. Al utilizar reacciones termoquímicas para eliminar los grupos funcionales que contienen oxígeno, este proceso reduce significativamente la barrera energética requerida para la desorción de hidrógeno, lo que conduce a un aumento múltiple en la eficiencia de conversión.

El valor central de este tratamiento radica en su capacidad para resolver el conflicto entre la pureza de la superficie y la integridad estructural. Elimina las impurezas químicas que obstaculizan los sitios de reacción al tiempo que preserva la estructura crítica de microporos, lo que se traduce directamente en una mayor actividad catalítica.

La mecánica de la modificación de la superficie

Eliminación de obstáculos químicos

La función principal de la reducción de hidrógeno a alta temperatura es la eliminación selectiva de grupos funcionales que contienen oxígeno.

A través de reacciones termoquímicas, el hidrógeno elimina estos grupos de la superficie del catalizador. Esto "limpia" eficazmente los sitios activos, preparándolos para las demandas específicas de la descomposición de HI.

Preservación del marco físico

Un riesgo común en la modificación de catalizadores es el colapso de la arquitectura interna del material.

Sin embargo, este tratamiento específico mantiene el alto área superficial específica del material y su estructura de microporos desarrollada. Esto asegura que las vías físicas requeridas para que entren los reactivos y salgan los productos permanezcan intactas.

Mejora de las propiedades electrónicas y cinéticas

Restauración de la densidad electrónica

Más allá de la limpieza física, este tratamiento altera el estado electrónico del material catalizador, específicamente el carbón activado.

Restaura la densidad electrónica de los átomos de carbono insaturados. Esta restauración electrónica es fundamental para facilitar el intercambio de electrones durante la reacción catalítica.

Reducción de la energía de activación

La eficiencia de un catalizador a menudo se ve limitada por la facilidad con la que libera el producto final.

Este tratamiento reduce significativamente la energía de activación de desorción de los productos de hidrógeno. Al reducir esta barrera energética, el catalizador puede liberar hidrógeno más libremente, lo que aumenta directamente la velocidad de reacción.

Comprensión de las compensaciones

El equilibrio entre estructura y química

En muchos procesos de modificación de superficies, los tratamientos químicos agresivos a menudo degradan la estructura porosa del material de soporte.

La ventaja distintiva —y la compensación necesaria a gestionar— de este método es lograr una modificación química profunda (eliminación de grupos de oxígeno) al tiempo que se evita estrictamente la degradación de los microporos. Si la temperatura o la duración del tratamiento no se controlan con precisión para que coincidan con la tolerancia del material, se corre el riesgo de alterar las propiedades físicas que se pretende preservar explícitamente.

Tomando la decisión correcta para su objetivo

Para maximizar el rendimiento de sus catalizadores de descomposición de HI, aplique este tratamiento basándose en sus objetivos de optimización específicos:

- Si su enfoque principal es la eficiencia cinética: Utilice este tratamiento para reducir la energía de activación de desorción, lo que permite una liberación de productos más rápida y tasas de rotación más altas.

- Si su enfoque principal es la integridad estructural: Confíe en este método para modificar la química de la superficie mientras mantiene estrictamente el área superficial específica y el volumen de poros requeridos para el transporte de masa.

Este tratamiento proporciona la rara combinación de optimización electrónica y preservación física, lo que lo hace indispensable para la catálisis de alto rendimiento.

Tabla resumen:

| Característica | Impacto en el rendimiento del catalizador | Beneficio para la descomposición de HI |

|---|---|---|

| Eliminación de grupos de oxígeno | Limpia los sitios activos eliminando impurezas | Aumenta la disponibilidad de sitios de reacción |

| Preservación estructural | Mantiene microporos y área superficial | Asegura un transporte de masa eficiente |

| Restauración electrónica | Restaura la densidad electrónica de los átomos de carbono | Facilita un intercambio electrónico más rápido |

| Reducción de la energía de activación | Reduce la barrera energética de desorción de hidrógeno | Aumento múltiple en las tasas de conversión |

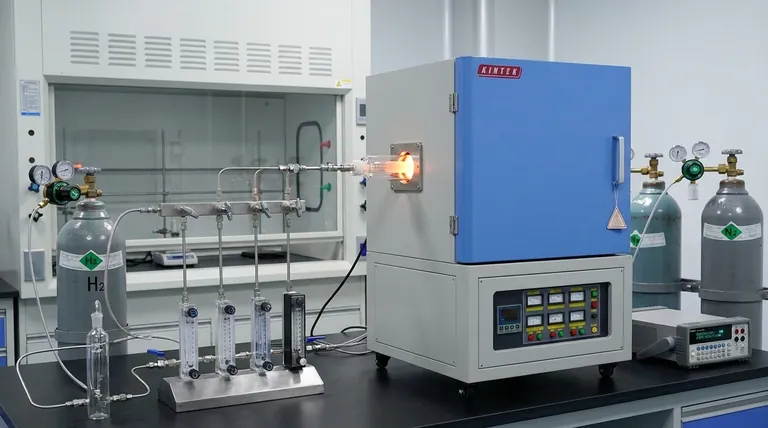

Maximice su rendimiento catalítico con KINTEK

El procesamiento térmico preciso es la clave para desbloquear todo el potencial de sus catalizadores de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, así como otros hornos de alta temperatura para laboratorio, todos totalmente personalizables para satisfacer sus necesidades únicas de investigación y producción.

Ya sea que esté refinando procesos de descomposición de HI o desarrollando materiales de próxima generación, nuestras soluciones de calentamiento de precisión garantizan que logre el equilibrio perfecto entre modificación química e integridad estructural.

¿Listo para mejorar la eficiencia de su laboratorio? ¡Contáctenos hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Xuhan Li, Liqiang Zhang. Boosting Hydrogen Production from Hydrogen Iodide Decomposition over Activated Carbon by Targeted Removal of Oxygen Functional Groups: Evidence from Experiments and DFT Calculations. DOI: 10.3390/en18164288

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuáles son los beneficios de la compactación en frío y la sinterización? Aumente la eficiencia y reduzca los costos en la fabricación

- ¿Qué condiciones proporciona una autoclave para la síntesis hidrotermal de MoS2? Lograr un crecimiento óptimo de nanohojas de MoS2

- ¿Cómo facilitan las mallas computacionales estructuradas la simulación de límites geométricos complejos? Diseño Maestro de Hornos

- ¿Cómo impacta un sistema de control de temperatura inteligente segmentado PID en las herramientas de diamante? Sinterización de precisión explicada

- ¿Cuál es la función de un horno de secado forzado en la conversión de recubrimientos SiOC? Garantizar la eliminación impecable de disolventes

- ¿Por qué es necesaria la gestión del gradiente de temperatura para las mediciones de impedancia a alta temperatura? Domine la precisión térmica

- ¿Por qué un horno de secado de laboratorio debe someterse a una etapa de precalentamiento? Asegure datos precisos de secado de semillas de mango

- ¿Por qué es esencial un tanque de digestión de alta presión para la síntesis hidrotermal de ZnO/rGO? Lograr un acoplamiento interfacial superior