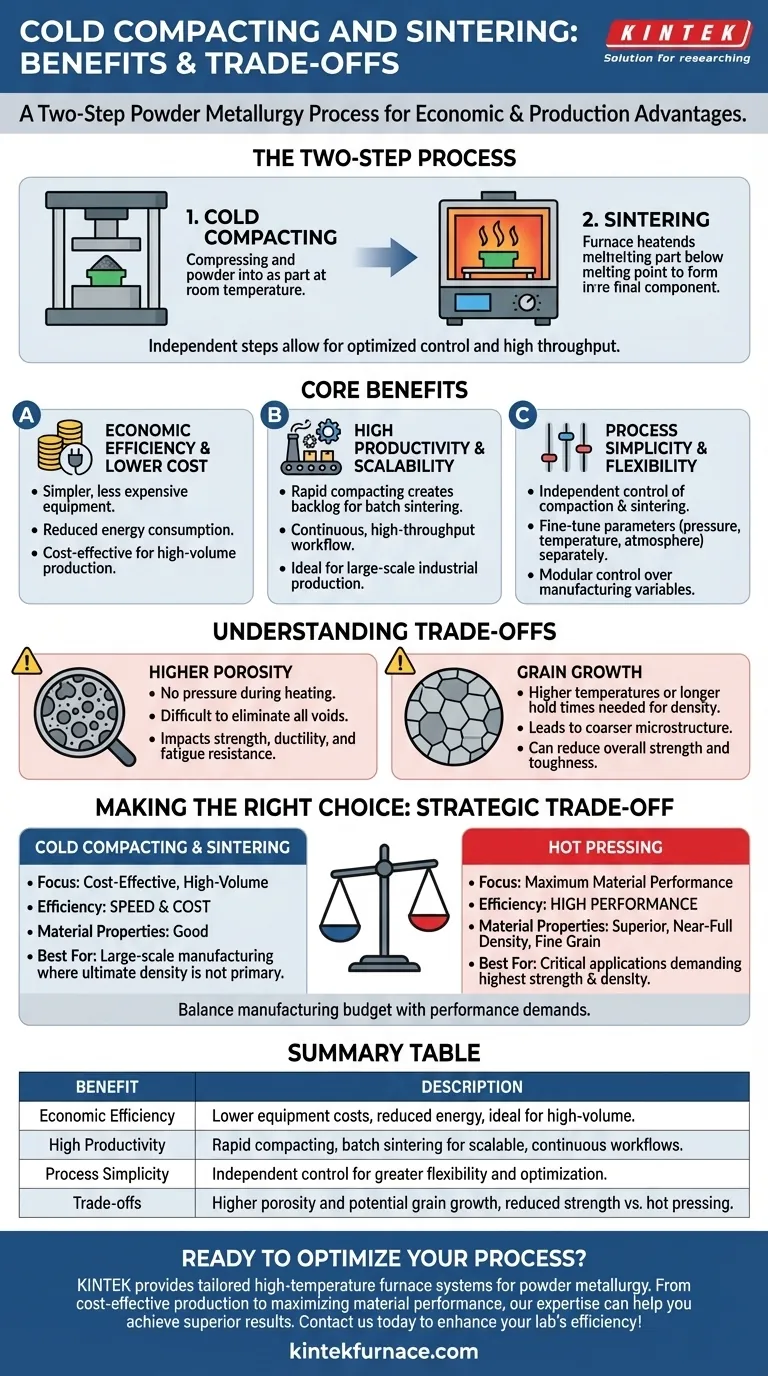

En esencia, la compactación en frío y la sinterización es un proceso de metalurgia de polvos favorecido por sus importantes ventajas económicas y de producción. Los beneficios principales son menores costos, requisitos de equipo más sencillos y tiempos de procesamiento más rápidos, lo que lo hace excepcionalmente adecuado para la fabricación a gran escala de componentes donde la densidad máxima del material no es la principal preocupación.

La elección fundamental entre la compactación en frío y una alternativa como el prensado en caliente es una compensación estratégica. La compactación en frío y la sinterización priorizan la eficiencia de fabricación —velocidad y costo— mientras que potencialmente comprometen la densidad máxima y la resistencia mecánica del material final.

Las ventajas principales de la compactación en frío y la sinterización

Este método de dos pasos implica primero prensar el polvo metálico a temperatura ambiente para formar un compacto "verde", seguido de calentarlo (sinterizarlo) por debajo de su punto de fusión para unir las partículas. La separación de estos dos pasos es la fuente de sus principales beneficios.

Eficiencia económica y menor costo

La maquinaria requerida para la compactación en frío es significativamente menos compleja y costosa que el equipo necesario para el prensado en caliente, el cual debe aplicar calor y presión extremos simultáneamente.

Este menor costo del equipo, combinado con un consumo de energía reducido durante la etapa de prensado sin calentamiento, hace que todo el proceso sea más rentable, especialmente para tiradas de producción de gran volumen.

Alta productividad y escalabilidad

La ventaja operativa más significativa es la capacidad de optimizar los pasos de compactación y sinterización de forma independiente.

La compactación se puede realizar muy rápidamente, creando una reserva de piezas verdes que luego se pueden sinterizar en grandes lotes. Este desacoplamiento permite un flujo de trabajo continuo y de alto rendimiento que es ideal para la producción industrial a gran escala, un marcado contraste con el ciclo más lento de una sola pieza del prensado en caliente.

Simplicidad y flexibilidad del proceso

Separar las dos etapas simplifica el control del proceso. Puede ajustar las presiones de compactación y luego optimizar por separado las temperaturas y atmósferas de sinterización para lograr las propiedades finales deseadas. Esta modularidad ofrece un mayor grado de control y flexibilidad sobre las variables de fabricación.

Comprender las compensaciones: rendimiento frente a eficiencia

Aunque es muy eficiente, la compactación en frío y la sinterización implican compromisos inherentes que son fundamentales de entender. Las propiedades finales del material suelen ser diferentes de las logradas mediante métodos que aplican calor y presión simultáneos.

El desafío de la porosidad

Las piezas fabricadas mediante compactación en frío y sinterización suelen presentar una porosidad residual más alta en comparación con las fabricadas mediante prensado en caliente.

Sin aplicar presión durante la fase de calentamiento, es más difícil eliminar por completo los vacíos entre las partículas de polvo iniciales. Esta porosidad restante puede afectar negativamente las propiedades mecánicas como la resistencia, la ductilidad y la resistencia a la fatiga.

Crecimiento del grano y propiedades mecánicas

Para lograr una densidad suficiente, el paso de sinterización separado a menudo requiere temperaturas más altas o tiempos de mantenimiento más prolongados. Estas condiciones pueden provocar el crecimiento del grano, lo que resulta en una microestructura más gruesa.

Una estructura de grano más gruesa puede reducir la resistencia y tenacidad generales del material, una consideración clave para aplicaciones de alto rendimiento.

Cuándo considerar una alternativa: el prensado en caliente

El prensado en caliente es el método preferido cuando el objetivo principal es lograr una densidad cercana a la total y una microestructura de grano fino. Destaca en la producción de componentes con propiedades mecánicas superiores, pero al costo de una menor productividad y gastos operativos significativamente más altos.

Tomar la decisión correcta para su objetivo

La decisión de utilizar la compactación en frío y la sinterización debe alinearse con los requisitos específicos de su proyecto, equilibrando el costo, el volumen y el rendimiento.

- Si su enfoque principal es la producción de alto volumen y rentable: La compactación en frío y la sinterización es la opción superior, ya que ofrece buenas propiedades del material con una eficiencia de fabricación inigualable.

- Si su enfoque principal es el máximo rendimiento del material: Para aplicaciones críticas que exigen la mayor densidad y resistencia mecánica posibles, el mayor costo y el menor rendimiento del prensado en caliente son una inversión necesaria.

En última instancia, seleccionar el proceso correcto depende de una comprensión clara del equilibrio entre su presupuesto de fabricación y las demandas de rendimiento del componente final.

Tabla de resumen:

| Beneficio | Descripción |

|---|---|

| Eficiencia económica | Menores costos de equipo y consumo de energía reducido, ideal para producción de gran volumen. |

| Alta productividad | La compactación rápida y la sinterización por lotes permiten flujos de trabajo escalables y continuos. |

| Simplicidad del proceso | Control independiente de la compactación y la sinterización para mayor flexibilidad y optimización. |

| Compensaciones | Una mayor porosidad y un posible crecimiento del grano pueden reducir la resistencia mecánica en comparación con el prensado en caliente. |

¿Listo para optimizar su proceso de fabricación con soluciones avanzadas de hornos? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios sistemas de hornos de alta temperatura adaptados. Nuestra línea de productos —que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD— está diseñada para satisfacer sus necesidades experimentales únicas con sólidas capacidades de personalización profunda. Ya sea que se centre en una producción rentable o en maximizar el rendimiento del material, nuestra experiencia en procesos de metalurgia de polvos como la compactación en frío y la sinterización puede ayudarle a lograr resultados superiores. ¡Contáctenos hoy para discutir cómo podemos mejorar la eficiencia de su laboratorio e impulsar la innovación!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de sinterización por plasma SPS

- Horno de sinterización dental con transformador para restauraciones de cerámica

La gente también pregunta

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas