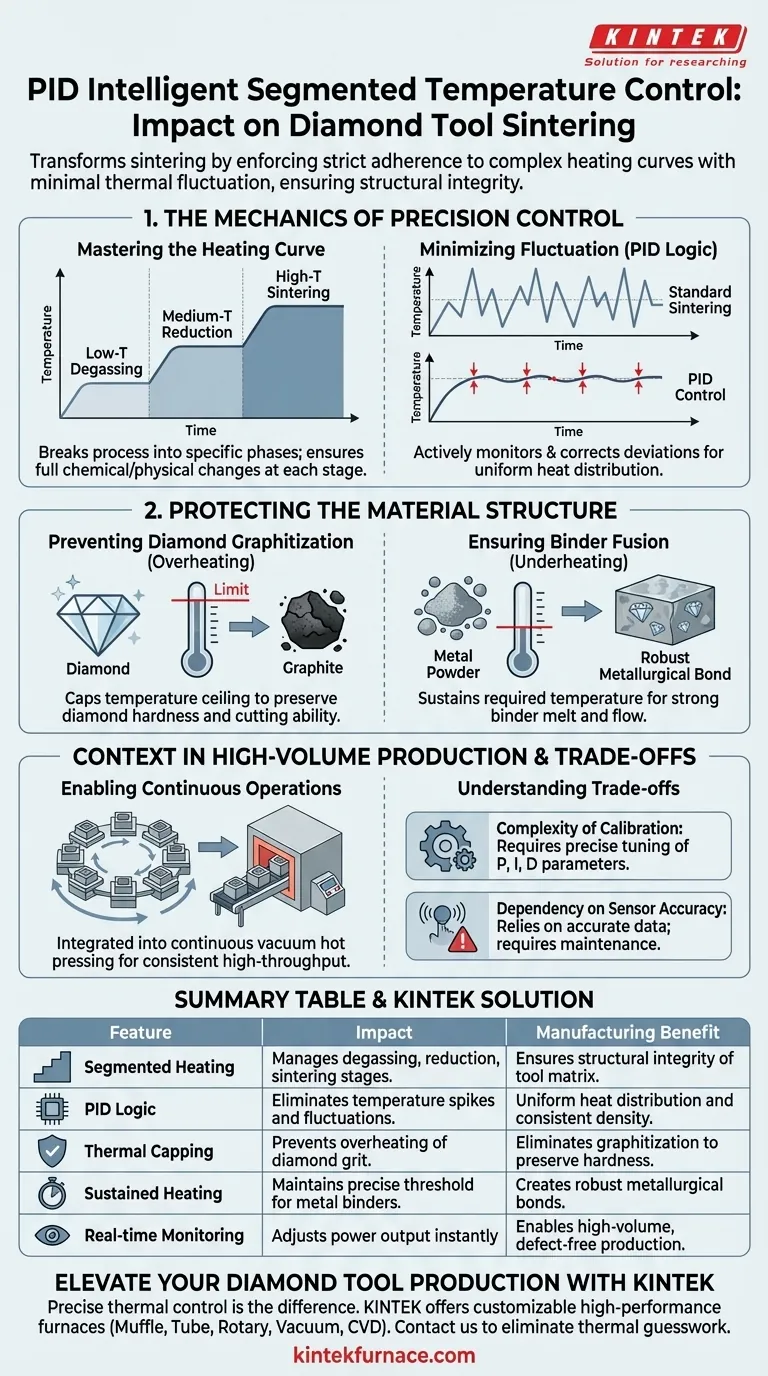

Un sistema de control de temperatura inteligente segmentado PID transforma fundamentalmente el proceso de sinterización al imponer una estricta adherencia a curvas de calentamiento complejas con una mínima fluctuación térmica. Esta tecnología permite la gestión precisa de distintas etapas de procesamiento —desgasificación a baja temperatura, reducción a temperatura media y sinterización a alta temperatura— garantizando la integridad estructural de la herramienta de diamante final.

El valor central de este sistema radica en su capacidad para eliminar la "adivinación térmica" que conduce a fallos del producto. Al prevenir tanto el sobrecalentamiento (que destruye los diamantes) como el subcalentamiento (que resulta en una unión débil), garantiza una densidad y un rendimiento consistentes en los lotes de producción.

La Mecánica del Control de Precisión

Dominando la Curva de Calentamiento

Los controladores de temperatura estándar a menudo tratan el calentamiento como un único evento lineal. Un sistema PID segmentado divide el proceso en fases específicas.

Ajusta automáticamente la potencia de salida para adaptarse a los requisitos específicos de la desgasificación a baja temperatura, la reducción a temperatura media y la sinterización a alta temperatura. Esto asegura que los cambios químicos y físicos requeridos en cada etapa ocurran completamente antes de pasar a la siguiente.

Minimizando la Fluctuación de Temperatura

En la sinterización estándar, los picos de temperatura son comunes. La lógica PID (Proporcional-Integral-Derivativa) monitorea y corrige activamente estas desviaciones en tiempo real.

Al mantener las fluctuaciones de temperatura al mínimo, el sistema garantiza una distribución uniforme del calor dentro del molde. Esta estabilidad es la diferencia entre una herramienta profesional de alta calidad y un producto defectuoso.

Protegiendo la Estructura del Material

Previniendo la Grafización del Diamante

El riesgo más crítico en la fabricación de herramientas de diamante es la "quema excesiva". Si la temperatura aumenta demasiado, las partículas de diamante pueden degradarse a grafito.

La grafización inutiliza el diamante como agente de corte. El control PID limita el techo de temperatura con precisión, preservando la dureza y la capacidad de corte del grano de diamante.

Garantizando la Fusión del Aglutinante

Por el contrario, la "quema insuficiente" ocurre cuando la temperatura no alcanza el umbral necesario para que el aglutinante metálico se funda y fluya.

Si el aglutinante no se fusiona correctamente, no puede sujetar firmemente las partículas de diamante. El sistema PID asegura que se alcance y se mantenga la temperatura de sinterización el tiempo suficiente para crear una unión metalúrgica robusta.

Contexto en la Producción de Alto Volumen

Habilitando Operaciones Continuas

Mientras que el sistema PID maneja el calor, a menudo se integra en equipos de prensado en caliente al vacío continuo multiestación.

Estos sistemas utilizan una mesa giratoria para sincronizar la carga, el calentamiento y el prensado en una operación de línea de producción. El controlador PID asegura que, a medida que los moldes se mueven rápidamente entre estaciones, el perfil térmico se mantenga constante, permitiendo la producción de decenas de miles de unidades anualmente sin variación de calidad.

Comprendiendo las Compensaciones

Complejidad de la Calibración

Aunque muy efectivos, los sistemas PID requieren un ajuste preciso. Si los parámetros Proporcional, Integral y Derivativo no se calibran correctamente para la masa térmica específica del molde, el sistema aún puede oscilar o reaccionar demasiado lentamente.

Dependencia de la Precisión del Sensor

La "inteligencia" del sistema es solo tan buena como sus datos. Estos sistemas dependen en gran medida de termopares o pirómetros.

Si un sensor se desvía o falla, la lógica PID se ejecutará perfectamente basándose en datos incorrectos, lo que resultará en un lote de herramientas arruinadas. El mantenimiento regular del sensor es obligatorio para mantener el valor del sistema.

Tomando la Decisión Correcta para su Fabricación

Para maximizar los beneficios del control de temperatura inteligente, alinee la configuración de su equipo con sus objetivos de producción específicos:

- Si su enfoque principal es la Vida Útil Máxima de la Herramienta: Priorice la precisión de la etapa de sinterización a alta temperatura para prevenir incluso la grafización microscópica de los diamantes.

- Si su enfoque principal es el Alto Rendimiento: Concéntrese en el tiempo de recuperación del sistema, asegurando que el controlador pueda estabilizar las temperaturas instantáneamente a medida que la mesa multiestación rota nuevos moldes a la zona de calentamiento.

El verdadero control del proceso no se trata solo de calentarse; se trata de aplicar la cantidad exacta de energía necesaria para forjar una unión sin comprometer el abrasivo.

Tabla Resumen:

| Característica | Impacto en la Sinterización de Herramientas de Diamante | Beneficio de Fabricación |

|---|---|---|

| Calentamiento Segmentado | Gestiona las etapas de desgasificación, reducción y sinterización | Garantiza la integridad estructural de la matriz de la herramienta |

| Lógica PID | Elimina picos y fluctuaciones de temperatura | Distribución uniforme del calor y densidad consistente |

| Límite Térmico | Previene el sobrecalentamiento del grano de diamante | Elimina la grafización para preservar la dureza |

| Calentamiento Sostenido | Mantiene el umbral preciso para los aglutinantes metálicos | Crea uniones metalúrgicas robustas y retención |

| Monitoreo en Tiempo Real | Ajusta la potencia de salida instantáneamente durante la rotación | Permite la producción de alto volumen y libre de defectos |

Mejore su Producción de Herramientas de Diamante con KINTEK

El control térmico preciso es la diferencia entre una herramienta de alta calidad y un producto defectuoso. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD de alto rendimiento, todos personalizables para satisfacer sus requisitos de sinterización únicos.

Ya sea que su objetivo sea la máxima vida útil de la herramienta a través de un control preciso a alta temperatura o un alto rendimiento con automatización multiestación, nuestros hornos de laboratorio y industriales avanzados brindan la estabilidad que sus materiales demandan.

¿Listo para eliminar la adivinación térmica? ¡Contacte a KINTEK hoy mismo para discutir sus soluciones de hornos personalizados!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cómo afecta el gas argón de alta pureza a la producción de polvo de magnesio ultrafino en métodos de evaporación-condensación? Domina el control del tamaño de partícula

- ¿Cuál es el propósito de utilizar entornos anaeróbicos controlados para la carbonización de turba? Desbloquear combustible industrial de alta energía

- ¿Cuál es la función principal de un horno de control programado de alta precisión? Dominio del tratamiento térmico T6 de Al-Cu 224

- ¿Por qué los quemadores de llama axial producen altos niveles de NOx? Gestión de la intensidad térmica en la combustión enriquecida con oxígeno

- ¿Cómo mejora el proceso de sinterización las cerámicas convencionales con alúmina? Aumenta la resistencia y el aislamiento

- ¿Cuál es la diferencia entre los procesos metalúrgicos tradicionales y la metalurgia de polvos? Elija el proceso de metal adecuado

- ¿Cómo se aborda el problema de la oxidación superficial y la descarburación en el tratamiento térmico convencional? Aprenda el método de la tolerancia de mecanizado

- ¿Cómo se utiliza un espectrómetro de masas en las pruebas de TPO para catalizadores? Mejore la caracterización de sus materiales