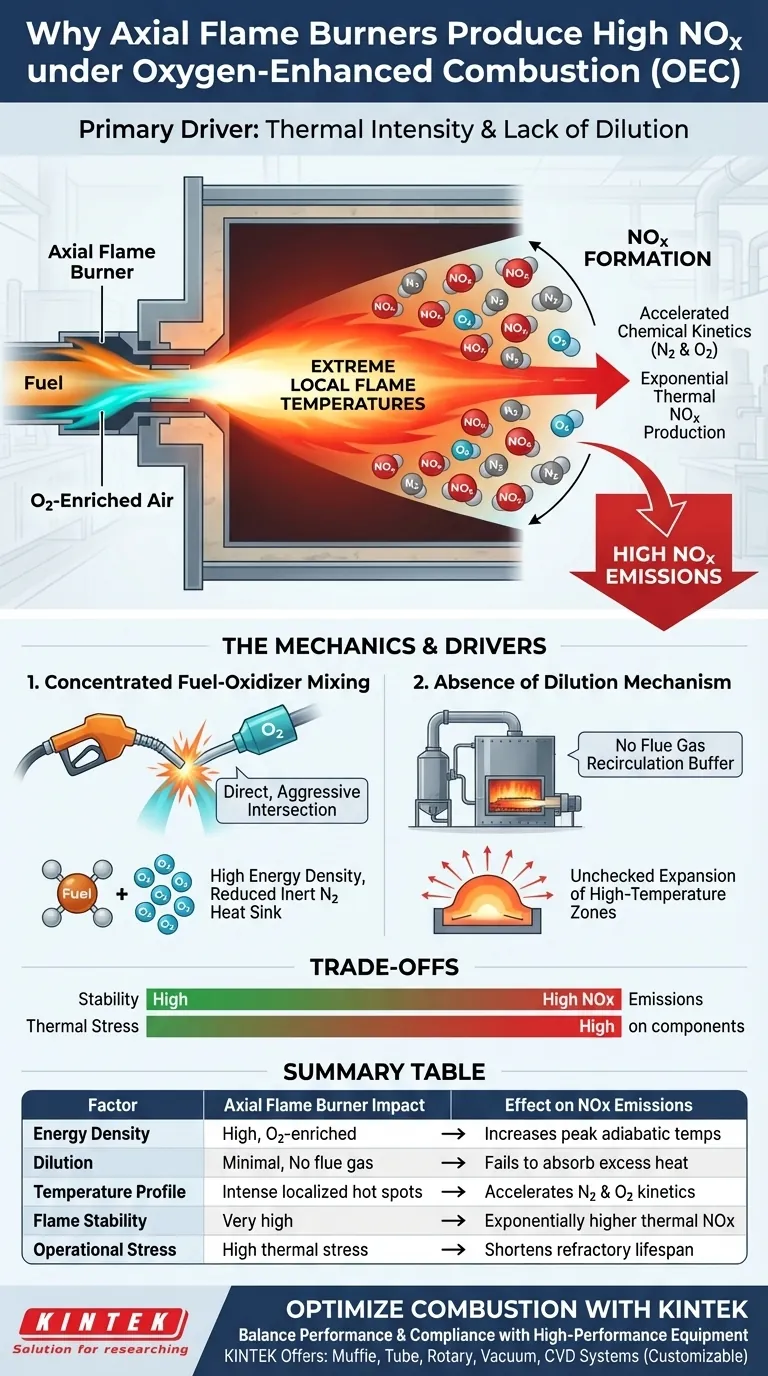

El principal impulsor es la intensidad térmica. Los quemadores de llama axial fuerzan una mezcla altamente concentrada de combustible y aire enriquecido con oxígeno a interactuar rápidamente, creando temperaturas de llama locales extremas. Dado que esta configuración carece de un mecanismo para diluir la llama con gases de combustión inertes, estas zonas de alta temperatura se expanden sin control, acelerando la cinética química entre el nitrógeno y el oxígeno para producir un NOx térmico significativo.

En la combustión enriquecida con oxígeno (CEO), la ausencia de dilución de gases de combustión en los quemadores de llama axial da como resultado puntos calientes intensos y localizados. Este entorno térmico actúa como un catalizador, impulsando la cinética de reacción que genera niveles de NOx muy superiores a los encontrados en modos de combustión más suaves.

La mecánica de la formación de altas temperaturas

Mezcla concentrada de combustible y oxidante

Los quemadores de llama axial están diseñados para crear una intersección directa y agresiva de los reactivos.

Bajo condiciones de CEO, el combustible se mezcla con aire enriquecido con oxígeno en lugar de aire estándar. Esto reduce el volumen de nitrógeno inerte que actúa como disipador de calor, lo que lleva a una densidad de energía mucho mayor dentro de la llama.

La ausencia de dilución

Una deficiencia crítica en esta configuración específica del quemador es la falta de un mecanismo de dilución de gases de combustión.

En tecnologías de bajas emisiones, los gases de combustión agotados se recirculan a la llama para reducir su intensidad general. Los quemadores axiales no emplean esta técnica, lo que significa que no hay un amortiguador para absorber el calor generado durante la combustión.

Cómo el calor impulsa las emisiones

Formación de zonas de alta temperatura

Sin dilución, el proceso de combustión produce "puntos calientes" intensos en lugar de un perfil de temperatura uniforme.

Estas zonas representan temperaturas adiabáticas máximas. Dado que el calor no se distribuye ni se suprime, estas áreas de alta temperatura se expanden significativamente dentro de la cámara de combustión.

Cinética de reacción acelerada

La formación de NOx es impulsada térmicamente.

A medida que aumenta la temperatura dentro de estas zonas expandidas, la cinética de reacción entre el nitrógeno y el oxígeno se acelera. Esta no es una relación lineal; la tasa de producción de NOx térmico aumenta exponencialmente con la temperatura, lo que hace que el calor no diluido de los quemadores de llama axial sea particularmente problemático para el control de emisiones.

Comprensión de las compensaciones

Estabilidad frente a emisiones

Si bien la intensa mezcla de los quemadores de llama axial garantiza una llama estable y una combustión robusta, esto tiene un costo ambiental. El propio mecanismo que garantiza una alta intensidad de combustión, la mezcla concentrada, es directamente responsable del pico en las emisiones de NOx.

Implicaciones del estrés térmico

Las mismas zonas de alta temperatura que generan NOx también crean desafíos operativos. El calor local intenso puede imponer un estrés térmico severo a los componentes del quemador y a los materiales refractarios circundantes, lo que podría acortar la vida útil del equipo en comparación con los modos de combustión MILD.

Evaluación de la tecnología de quemadores para su aplicación

Al seleccionar una estrategia de combustión, debe equilibrar la necesidad de intensidad de calor con los límites regulatorios de emisiones.

- Si su enfoque principal es la transferencia de calor de alta intensidad: Reconozca que la estabilidad y la densidad de calor de los quemadores de llama axial probablemente requerirán sistemas secundarios de tratamiento de gases para gestionar el NOx resultante.

- Si su enfoque principal es minimizar las emisiones: Investigue modos de combustión que incorporen recirculación de gases de combustión (como la combustión MILD) para suprimir las temperaturas máximas e inhibir la formación de NOx térmico.

En última instancia, controlar la temperatura máxima de la llama mediante la dilución es el método más eficaz para mitigar el NOx en entornos enriquecidos con oxígeno.

Tabla resumen:

| Factor | Impacto del quemador de llama axial | Efecto sobre las emisiones de NOx |

|---|---|---|

| Densidad de energía | Alta (mezcla de combustible enriquecido con oxígeno) | Aumenta las temperaturas adiabáticas máximas |

| Dilución | Mínima (sin recirculación de gases de combustión) | No amortigua ni absorbe el exceso de calor |

| Perfil de temperatura | Puntos calientes localizados intensos | Acelera la cinética de reacción de N2 y O2 |

| Estabilidad de la llama | Muy alta y robusta | Compensación: NOx térmico exponencialmente mayor |

| Estrés operativo | Alto estrés térmico en los componentes | Acorta la vida útil de los materiales refractarios |

Optimice la eficiencia de su combustión con KINTEK

¿Su laboratorio o planta de producción tiene dificultades con las compensaciones entre la intensidad de calor y las emisiones de NOx? KINTEK proporciona la experiencia técnica y el equipo de alto rendimiento que necesita para equilibrar el rendimiento y el cumplimiento.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de hornos de alta temperatura para laboratorios, incluidos sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de investigación o industriales. Ya sea que necesite un control térmico preciso o soluciones de combustión de bajas emisiones, nuestros ingenieros están listos para ayudarlo.

Póngase en contacto con KINTEK hoy mismo para descubrir cómo nuestra tecnología avanzada de hornos puede mejorar la eficiencia de sus operaciones.

Guía Visual

Referencias

- Minsheng Zhao, Xianzhong Hu. Study on Flow and Heat Transfer Characteristics of Reheating Furnaces Under Oxygen-Enriched Conditions. DOI: 10.3390/pr13082454

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuál es la función de un controlador de flujo másico (MFC)? Lograr una entrega precisa de vapor de etanol para la síntesis de grafeno

- ¿Qué funciones desempeña un horno de secado de laboratorio a temperatura constante en la evaluación de adsorbentes de cáscara de huevo? Ideas clave

- ¿Por qué el molinado de bolas de polvos de aleación de aluminio debe realizarse en argón? Garantizar la integridad del material y prevenir la oxidación

- ¿Cómo proporcionan los materiales compuestos de vitrocerámica una inmovilización superior de REE-MA? Mejora de la estabilidad y el rendimiento de los residuos

- ¿Cuáles son algunas aplicaciones comunes de los hornos de laboratorio? Desbloquee la precisión en la transformación de materiales

- ¿Cuáles son las ventajas de utilizar plasma de microondas para la reducción de polvo de aluminio? Lograr una pureza de material inigualable

- ¿Cómo apoyan la calefacción y la agitación la síntesis química? Optimizar la cinética y la termodinámica de la reacción

- ¿En qué se diferencian los hornos continuos de los hornos de lotes? Elija el horno adecuado para sus necesidades de producción