En esencia, la diferencia fundamental entre los hornos continuos y los hornos de lotes radica en su modelo operativo. Un horno continuo procesa materiales en un flujo ininterrumpido, muy parecido a una línea de montaje, mientras que un horno de lotes procesa una cantidad fija de material en ciclos discretos y autocontenidos. Esta única distinción en el proceso —flujo versus contención— impulsa todas las demás diferencias en aplicación, costo y capacidad.

La elección entre un horno continuo y uno de lotes es una decisión estratégica sobre su filosofía de producción. Los hornos continuos están diseñados para la fabricación de alto volumen y estandarizada donde la eficiencia es clave, mientras que los hornos de lotes ofrecen una flexibilidad superior y control ambiental para tareas especializadas o variables.

Entendiendo los Modelos Operativos Principales

El nombre de cada tipo de horno describe claramente su método. Uno opera en un estado constante y fluido, mientras que el otro opera en lotes distintos, de inicio y parada.

El Modelo de Flujo Continuo

Un horno continuo opera sin detenerse. Los materiales se cargan en un mecanismo transportador y viajan a una velocidad constante a través de diferentes zonas de temperatura dentro del horno.

Cada artículo se calienta individualmente a medida que se mueve, asegurando que cada pieza experimente el mismo perfil térmico exacto. Muchos diseños integran secciones de calentamiento y enfriamiento en una cámara larga, permitiendo que las piezas salgan del sistema listas para el siguiente paso del proceso.

El Modelo de Lotes Discretos

Un horno de lotes funciona como un sistema sellado. Se carga una cantidad específica de material en la cámara, se sella la puerta y toda la cámara se eleva a la temperatura deseada durante un tiempo determinado.

Una vez completado el ciclo de calentamiento, el horno debe enfriarse antes de que los artículos procesados puedan retirarse de forma segura. Toda esta secuencia de carga-calentamiento-enfriamiento-descarga constituye un "lote".

Diferenciadores Clave en la Producción

El modelo operativo de cada horno impacta directamente su idoneidad para diferentes objetivos de producción, desde el volumen y la calidad hasta la flexibilidad del proceso.

Volumen de Producción y Escalabilidad

Los hornos continuos están diseñados para la producción de alto volumen. Su capacidad es una función de la velocidad del transportador y el tamaño del sistema de alimentación, que puede variar desde pequeñas tolvas hasta sistemas que manejan cientos de litros por hora.

Los hornos de lotes son adecuados para volúmenes más bajos o más variables. Su capacidad está limitada por el tamaño físico de la cámara sellada. La escalabilidad de la producción requiere hornos más grandes o, más comúnmente, múltiples hornos de lotes operando en paralelo.

Uniformidad y Calidad del Proceso

Para la consistencia pieza por pieza, los hornos continuos a menudo tienen una ventaja inherente. Debido a que cada pieza sigue el mismo camino, recibe un tratamiento térmico idéntico. Esto elimina el problema de las "partes perimetrales", donde los elementos en el exterior de un lote se calientan de manera diferente a los del centro.

Los hornos de lotes pueden lograr una excelente uniformidad de temperatura, pero requiere una ingeniería cuidadosa y una carga precisa para asegurar que el calor penetre de manera uniforme en toda la carga.

Flexibilidad y Control de Procesos

Los hornos de lotes ofrecen una flexibilidad superior. Como sistema sellado, es ideal para procesos que requieren una atmósfera inerte o pura estrictamente controlada. Además, la receta de calentamiento (tiempo, temperatura, velocidad de rampa) se puede cambiar fácilmente para cada nueva carga, lo que lo hace perfecto para I+D o fabricación de alta mezcla.

Los hornos continuos son mucho menos flexibles. Todo el sistema está calibrado para un proceso único y consistente. Cambiar el perfil de temperatura es una tarea compleja que afecta a toda la línea de producción.

Entendiendo las Ventajas y Desventajas Financieras y Operativas

La inversión inicial en estos hornos es solo una parte del costo total de propiedad. Los costos operativos y los requisitos de mantenimiento crean un panorama financiero más complejo.

Inversión Inicial y Complejidad

Los hornos continuos representan una inversión de capital significativa. Son sistemas mecánicamente complejos que son más caros de comprar e instalar en comparación con sus contrapartes de lotes.

Los hornos de lotes son generalmente más simples en diseño y tienen un costo inicial más bajo, lo que los hace más accesibles para operaciones más pequeñas o nuevas líneas de productos.

Costos Operativos

En escenarios de alto volumen, los hornos continuos pueden tener un costo energético por pieza más bajo. Evitan la necesidad de estantes o cestas pesadas y eliminan el ciclo de energía derrochador de calentar y enfriar repetidamente toda la cámara del horno. El sistema mantiene una temperatura de funcionamiento estable, lo que es altamente eficiente.

Los hornos de lotes consumen una energía significativa al llevar la pesada cámara y los accesorios a la temperatura para cada ciclo.

Mantenimiento y Tiempo de Inactividad

La complejidad de un horno continuo significa que típicamente requiere un mantenimiento más frecuente y especializado. Cualquier tiempo de inactividad es crítico, ya que detiene toda la línea de producción.

Los hornos de lotes son más simples y a menudo más robustos. Si un horno en una instalación de múltiples hornos se avería por mantenimiento, la producción puede continuar en las otras unidades, reduciendo el impacto del tiempo de inactividad.

Tomando la Decisión Correcta para su Objetivo

El mejor horno es aquel que se alinea con sus requisitos operativos específicos y objetivos comerciales. Utilice estos puntos como guía para su decisión.

- Si su enfoque principal es la producción estandarizada de alto volumen: Un horno continuo es la elección superior por su eficiencia a escala y una consistencia excepcional pieza por pieza.

- Si su enfoque principal es la flexibilidad del proceso y las mezclas de productos variadas: Un horno de lotes proporciona el control y la adaptabilidad necesarios para trabajos personalizados, I+D o fabricación de bajo volumen.

- Si su enfoque principal es el control atmosférico absoluto o los estándares de sala limpia: La naturaleza sellada de un horno de lotes lo convierte en la opción más confiable y sencilla para procesos que requieren atmósferas inertes o altamente puras.

- Si su enfoque principal es minimizar el costo por pieza a escala: La eficiencia energética y el alto rendimiento de un horno continuo generalmente resultarán en un costo por pieza más bajo a pesar de su mayor inversión inicial.

Comprender esta distinción fundamental entre flujo y contención le permite seleccionar no solo una pieza de equipo, sino la filosofía de producción adecuada para su trabajo.

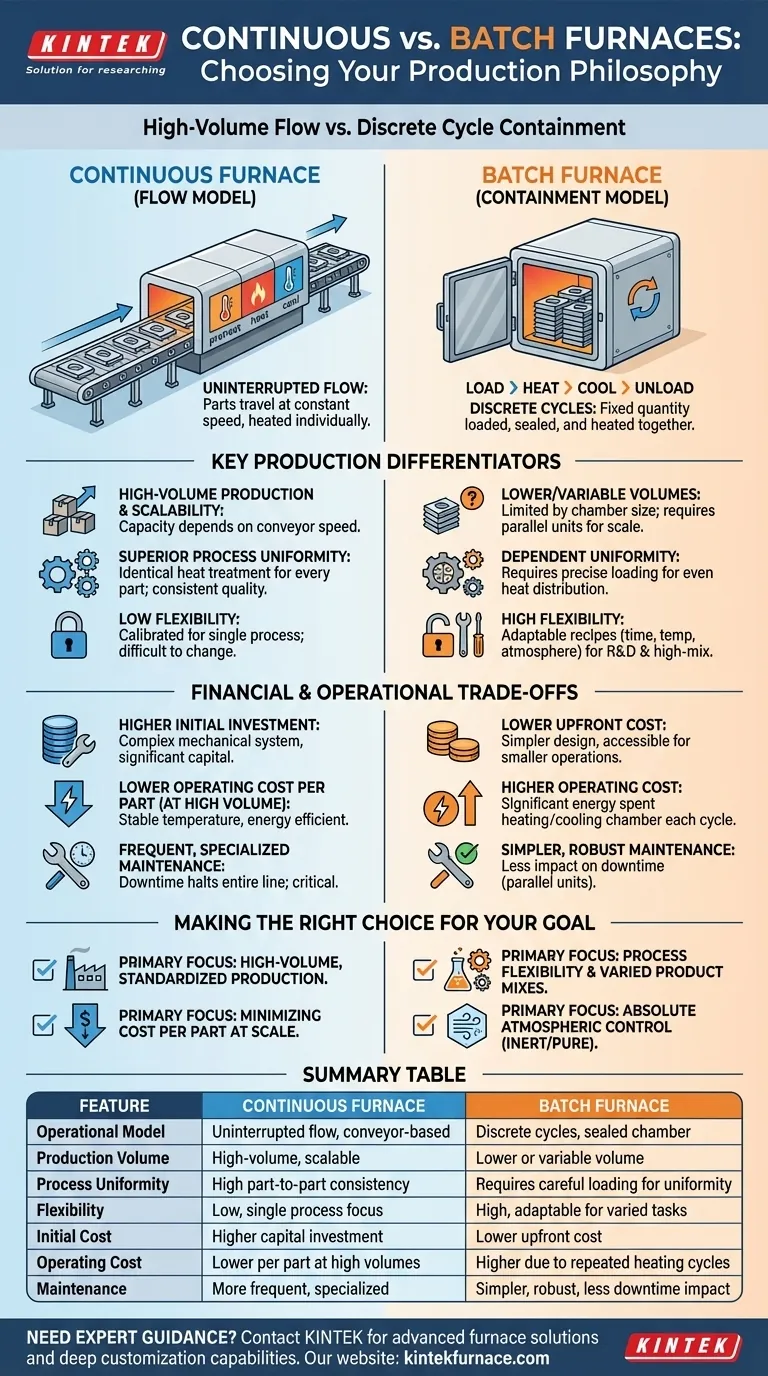

Tabla Resumen:

| Característica | Horno Continuo | Horno de Lotes |

|---|---|---|

| Modelo Operativo | Flujo ininterrumpido, basado en cinta transportadora | Ciclos discretos, cámara sellada |

| Volumen de Producción | Alto volumen, escalable | Volumen menor o variable |

| Uniformidad del Proceso | Alta consistencia pieza por pieza | Requiere carga cuidadosa para uniformidad |

| Flexibilidad | Baja, enfoque en un solo proceso | Alta, adaptable para diversas tareas |

| Costo Inicial | Mayor inversión de capital | Menor costo inicial |

| Costo Operativo | Menor por pieza a altos volúmenes | Mayor debido a ciclos de calentamiento repetidos |

| Mantenimiento | Más frecuente, especializado | Más simple, robusto, menor impacto del tiempo de inactividad |

¿Necesita orientación experta para seleccionar el horno perfecto para su laboratorio? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que esté manejando producción de alto volumen o tareas especializadas, podemos ayudarlo a optimizar sus procesos para la eficiencia y la calidad. Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar a su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento