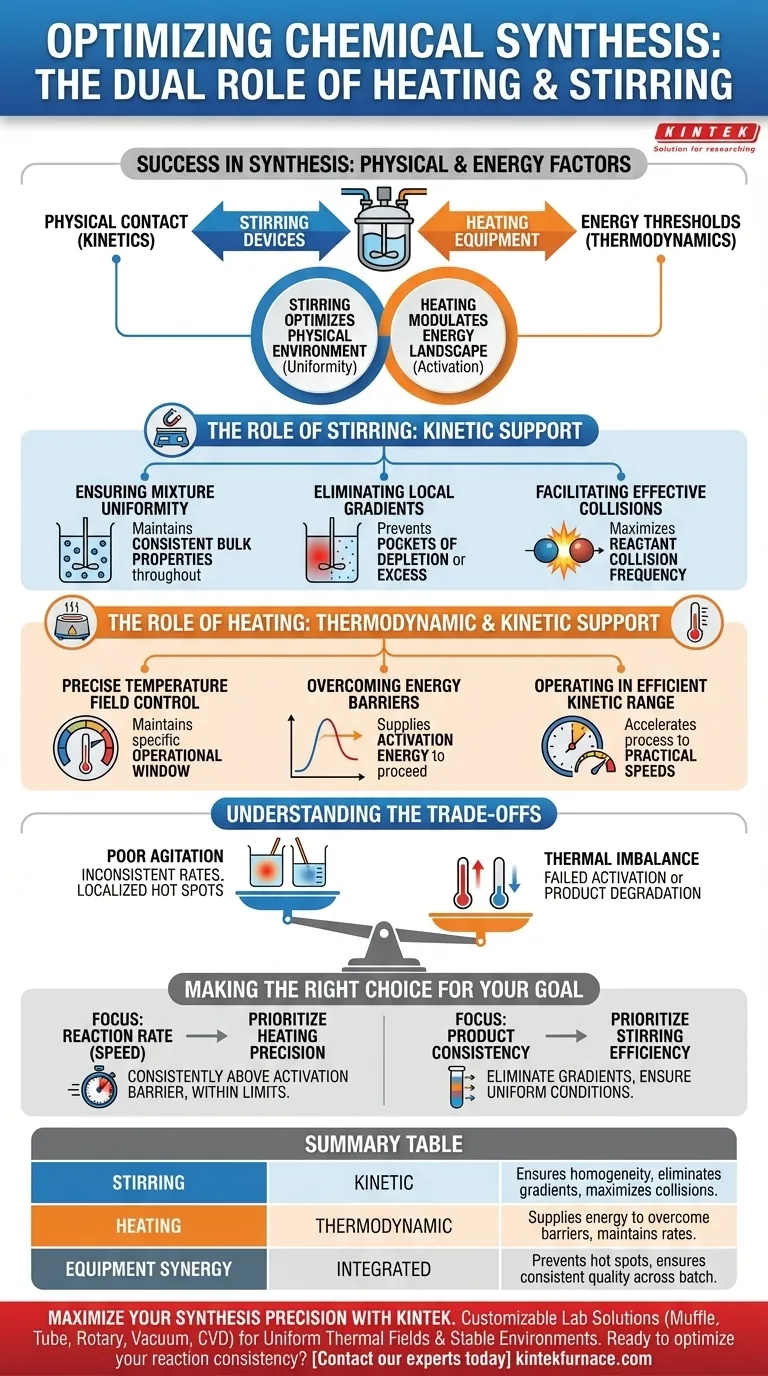

El éxito en la síntesis química depende del control de dos factores fundamentales: el contacto físico y los umbrales de energía. Los equipos de calefacción suministran la energía térmica necesaria para superar las barreras termodinámicas, mientras que los dispositivos de agitación aseguran la consistencia física necesaria para interacciones cinéticas efectivas. Juntos, estas herramientas transforman una mezcla estática en un sistema dinámico y reactivo.

La síntesis eficaz requiere un enfoque dual: la agitación optimiza el entorno físico asegurando una distribución uniforme de los reactivos para una frecuencia de colisión máxima, mientras que la calefacción modula el panorama energético para superar las barreras de activación y acelerar las velocidades de reacción.

El Papel de la Agitación: Soporte Cinético

Los dispositivos de agitación son los principales impulsores de la homogeneidad física dentro de un recipiente de reacción. Su función no es simplemente mover el fluido, sino maximizar la probabilidad de interacción molecular.

Asegurar la Uniformidad de la Mezcla

Una reacción no puede proceder eficientemente si los componentes permanecen separados. Los equipos de agitación mantienen una mezcla uniforme en todo el sistema. Esto asegura que las propiedades del fluido a granel sean consistentes desde el centro del recipiente hasta las paredes.

Eliminar Gradientes Locales

Sin agitación, las reacciones a menudo desarrollan gradientes de concentración locales. Estas son zonas donde un reactivo se agota mientras que otro está en exceso. La agitación interrumpe activamente estas zonas, renovando constantemente el material disponible para la reacción.

Facilitar Colisiones Efectivas

Cinéticamente, una reacción se define por la frecuencia con la que las moléculas chocan entre sí. Al eliminar los gradientes y mantener la uniformidad, la agitación asegura colisiones efectivas de reactivos. Esta manipulación física apoya directamente los requisitos cinéticos de la síntesis.

El Papel de la Calefacción: Soporte Termodinámico y Cinético

Los equipos de calefacción proporcionan la entrada de energía necesaria para iniciar y mantener las transformaciones químicas. Actúa como el "acelerador" del proceso.

Control Preciso del Campo de Temperatura

La síntesis rara vez tiene éxito a temperaturas aleatorias. Los equipos de calefacción proporcionan un control preciso sobre el entorno térmico. Esta estabilidad es crucial para mantener la reacción dentro de una ventana operativa específica.

Superar Barreras Energéticas

Termodinámicamente, las moléculas deben poseer una cantidad mínima de energía para reaccionar. La calefacción proporciona la energía necesaria para ayudar a los reactivos a superar estas barreras energéticas (energía de activación). Sin este soporte termodinámico, la reacción permanecería estancada, sin importar cuán bien se mezcle.

Operar en el Rango Cinético Eficiente

La temperatura influye directamente en la velocidad de reacción. La calefacción permite que el sistema opere dentro del rango cinético más eficiente. Esto asegura que la síntesis proceda a una velocidad práctica en lugar de prolongarse indefinidamente.

Comprender las Compensaciones

Si bien la calefacción y la agitación son esenciales, deben equilibrarse cuidadosamente para evitar comprometer la síntesis.

El Riesgo de Mala Agitación

Si la agitación es inadecuada, el sistema sufrirá velocidades de reacción inconsistentes. Pueden formarse "puntos calientes" localizados donde el calor no se distribuye uniformemente, lo que podría provocar reacciones secundarias o degradación, mientras que otras áreas permanecen sin reaccionar debido al agotamiento de los reactivos.

El Peligro del Desequilibrio Térmico

Si la calefacción no se controla, la reacción puede salir de su rango cinético eficiente. Muy poco calor no logra superar la barrera energética, lo que resulta en ningún producto. Por el contrario, el calor excesivo puede llevar el sistema más allá de los límites estables, anulando los controles termodinámicos y arruinando el producto.

Tomar la Decisión Correcta para su Objetivo

Para optimizar su proceso de síntesis, debe ajustar su equipo en función de los factores limitantes específicos de su reacción.

- Si su enfoque principal es la Velocidad de Reacción (Rapidez): Priorice la precisión de la calefacción para asegurar que el sistema opere consistentemente por encima de la barrera de energía de activación sin exceder los límites de estabilidad.

- Si su enfoque principal es la Consistencia del Producto: Priorice la eficiencia de la agitación para eliminar los gradientes de concentración y asegurar que cada molécula experimente las mismas condiciones de reacción.

Los procesos de síntesis más exitosos ven la calefacción y la agitación no como tareas separadas, sino como un sistema integrado para controlar el comportamiento molecular.

Tabla Resumen:

| Característica | Tipo de Soporte | Papel Principal en la Síntesis |

|---|---|---|

| Agitación | Cinético | Asegura la homogeneidad física, elimina gradientes y maximiza la frecuencia de colisión. |

| Calefacción | Termodinámico | Suministra energía para superar las barreras de activación y mantiene velocidades de reacción óptimas. |

| Sinergia de Equipos | Integrado | Previene "puntos calientes" localizados y asegura una calidad de producto consistente en todo el lote. |

Maximice la Precisión de su Síntesis con KINTEK

No permita que una distribución ineficiente del calor o una mala agitación comprometan los resultados de su investigación. KINTEK ofrece soluciones de laboratorio de alto rendimiento, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables para satisfacer sus requisitos termodinámicos y cinéticos específicos. Respaldados por I+D experta y fabricación de precisión, nuestros hornos de alta temperatura y equipos de laboratorio garantizan campos térmicos uniformes y entornos de reacción estables para investigadores y fabricantes industriales por igual.

¿Listo para optimizar la consistencia de su reacción? Contacte a nuestros expertos hoy mismo para encontrar la solución térmica perfecta para su laboratorio.

Guía Visual

Referencias

- Sebastian Jarczewski, Piotr Kuśtrowski. Improved Catalytic Efficiency of Pt/CeO<sub>2</sub> in Toluene Combustion by Its Incorporation in the Structure of Hydrophobic Mesoporous Carbon. DOI: 10.1002/cctc.202500204

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué se requieren hornos de lavado ácido y secado al vacío después de la activación del carbono? Desbloquee la máxima pureza y el acceso a los poros

- ¿Cómo afectan los estados de la superficie a la morfología de los cristales de carbonato de litio? Control de la nucleación para una forma de partícula superior

- ¿Cuál es el propósito de usar un horno de secado al vacío? Maximizar la carga de fármacos y preservar nanopartículas de sílice mesoporosa

- ¿Cuál es el papel del sinterizado en la preparación de CsPbBr3-SiO2? Desbloquea la Ultra-Estabilidad con un Sellado Térmico Preciso

- ¿Por qué se utiliza un horno de secado de laboratorio para la extracción de aceite de semilla de algodón? Logre el máximo rendimiento y precisión

- ¿Qué factores ambientales se pueden controlar en una cámara de vacío? Presión maestra, temperatura, humedad y radiación

- ¿Por qué es necesaria la calcinación a 700 °C para la biosilice de diatomeas extraída? Lograr la máxima estabilidad del material

- ¿Por qué las piezas de fundición de aleaciones de aluminio se someten a pruebas de alta temperatura en un horno industrial de ampollas? Revelar defectos