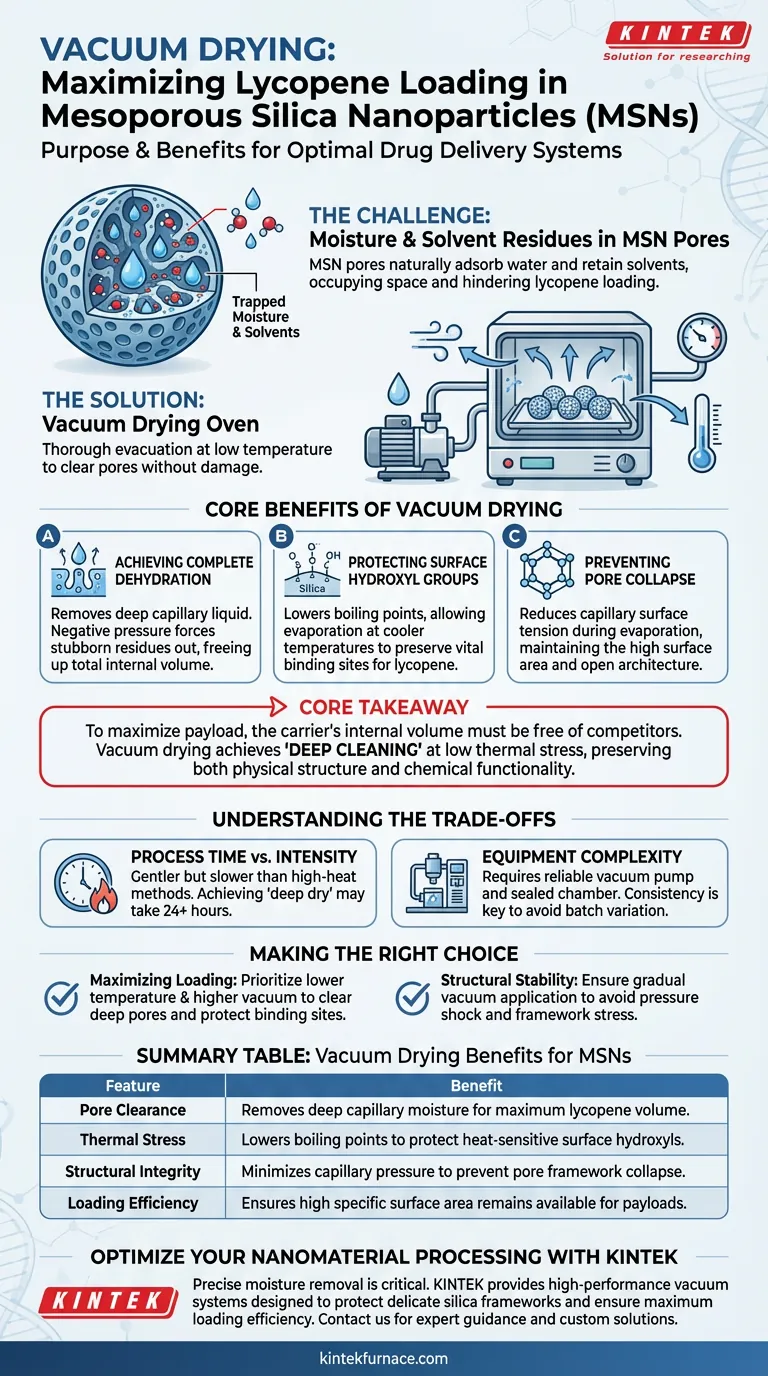

El propósito principal de usar un horno de secado al vacío es evacuar completamente la humedad y los residuos de solvente de la estructura de poros interna de las nanopartículas de sílice mesoporosa (MSN) sin dañar el portador.

Al reducir la presión ambiental, este proceso permite que los líquidos se evaporen a temperaturas significativamente reducidas. Esto asegura que los poros estén completamente vacíos y accesibles para la posterior impregnación de licopeno, maximizando la capacidad de carga del fármaco.

Conclusión Clave Para maximizar la carga de un material como el licopeno, el volumen interno del portador debe estar libre de competidores como las moléculas de agua. El secado al vacío logra esta "limpieza profunda" con un bajo estrés térmico, preservando tanto la estructura física de los poros como los grupos funcionales químicos necesarios para una unión eficaz.

Preservar la Integridad al Maximizar el Volumen

Lograr una Deshidratación Completa

Los poros microscópicos de las nanopartículas de sílice mesoporosa actúan como reservorios que adsorben naturalmente agua y retienen solventes.

Los métodos de secado estándar a menudo no logran eliminar el líquido atrapado en lo profundo de estas estructuras capilares. Un ambiente de vacío crea un gradiente de presión negativa que fuerza a estos residuos rebeldes a volatilizarse y salir de los poros, asegurando que el volumen interno total esté disponible para el licopeno entrante.

Proteger los Grupos Hidroxilo de Superficie

Para muchas MSN, la presencia de grupos hidroxilo en la superficie es vital para interactuar y retener la carga del fármaco.

El secado a alta temperatura puede degradar o eliminar estos grupos funcionales. Al utilizar la presión de vacío, el punto de ebullición de los líquidos atrapados se reduce, lo que permite la evaporación a temperaturas más bajas que dejan intactos estos "ganchos" químicos críticos.

Prevenir el Colapso de los Poros

El secado de un material altamente poroso crea una presión capilar significativa, que puede hacer que el delicado marco de sílice se encoja o colapse.

El secado al vacío mitiga este riesgo al reducir las fuerzas de tensión superficial durante la evaporación. Esto preserva el área superficial específica alta y la arquitectura de poros abiertos requerida para acomodar moléculas grandes como el licopeno.

Comprender las Compensaciones

Tiempo de Proceso vs. Intensidad

Si bien el secado al vacío es más suave con el material, a menudo es un proceso más lento en comparación con el secado rápido a alta temperatura. Lograr el "secado profundo" necesario para limpiar los microporos puede requerir una duración prolongada (a menudo 24 horas o más) en comparación con los hornos de convección estándar.

Complejidad del Equipo

A diferencia de los hornos estándar, este método requiere una bomba de vacío confiable y una cámara sellada capaz de mantener presión negativa. Las fugas o las fluctuaciones de la bomba pueden provocar un secado inconsistente, lo que resulta en variaciones de lote a lote en la eficiencia de carga del fármaco.

Tomar la Decisión Correcta para su Objetivo

Para garantizar una carga óptima de licopeno, alinee sus parámetros de secado con los requisitos específicos de su material:

- Si su enfoque principal es Maximizar la Capacidad de Carga: Priorice una configuración de temperatura más baja con un nivel de vacío más alto para limpiar los poros más profundos sin degradar térmicamente los sitios de unión superficial.

- Si su enfoque principal es la Estabilidad Estructural: Asegúrese de que el vacío se aplique gradualmente para evitar cambios bruscos de presión que puedan estresar el marco de sílice.

El secado al vacío no es solo un paso de limpieza; es una técnica de preservación estructural que define el límite superior de su eficiencia de carga de fármacos.

Tabla Resumen:

| Característica | Beneficio del Secado al Vacío para MSN |

|---|---|

| Limpieza de Poros | Elimina la humedad capilar profunda para un volumen máximo de licopeno |

| Estrés Térmico | Reduce los puntos de ebullición para proteger los hidroxilos superficiales sensibles al calor |

| Integridad Estructural | Minimiza la presión capilar para prevenir el colapso del marco de los poros |

| Eficiencia de Carga | Asegura que el área superficial alta permanezca disponible para las cargas |

Optimice el Procesamiento de sus Nanomateriales con KINTEK

La eliminación precisa de la humedad es fundamental para el éxito de sus sistemas de administración de fármacos. KINTEK proporciona sistemas de vacío de alto rendimiento diseñados para proteger los delicados marcos de sílice y garantizar la máxima eficiencia de carga. Respaldados por I+D y fabricación de expertos, ofrecemos una gama completa de sistemas personalizables de Vacío, Mufla, Tubo y CVD adaptados para la investigación a escala de laboratorio y aplicaciones industriales de alta temperatura.

¿Listo para mejorar la eficiencia y la integridad de los materiales de su laboratorio?

¡Póngase en contacto con KINTEK hoy mismo para obtener asesoramiento experto y soluciones personalizadas!

Guía Visual

Referencias

- Gabriela Corrêa Carvalho, Marlus Chorilli. Physicochemical characterization of a lycopene‐loaded mesoporous silica nanoparticle formulation. DOI: 10.1002/nano.202300131

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Por qué el nivel de vacío base de un sistema de magnetrón de co-pulverización es crítico para las películas delgadas de aleación Ru50Mo50(0001)?

- En la aluminización en fase gaseosa, ¿cómo facilitan los hornos de alta temperatura la formación de la fase β-NiAl?

- ¿Cuáles son los rangos de temperatura para los procesos de calentamiento industrial de baja, media y alta temperatura? Optimice su proceso con KINTEK

- ¿Cómo facilitan los entornos de reacción de alta presión la síntesis solvotérmica de Ag2Se? Control preciso de la fase

- ¿Por qué es necesario un horno de secado al vacío para la granulación de MPCF@VG@SiNDs/C? Garantizar la estabilidad del marco y prevenir la oxidación

- ¿Cuál es el propósito de agregar fluoruro de calcio (CaF2) en la producción de magnesio? Acelere su reducción carbotérmica al vacío

- ¿Cuáles son las ventajas de usar un horno de vacío para secar VO2@AlF3? Proteja sus sensibles nanoestructuras de núcleo-cáscara

- ¿Cómo contribuye un sistema de control de temperatura de alta precisión a la síntesis de NMC? Precisión en experimentos in situ de DRX