El secado al vacío es el método definitivo para procesar productos intermedios de VO2@AlF3. Al reducir la presión ambiental, un horno de vacío permite que los disolventes se evaporen rápidamente a temperaturas significativamente más bajas que un horno convencional. Este entorno específico es fundamental para prevenir la oxidación térmica de los núcleos de VO2 y garantizar la eliminación completa de la humedad de las profundidades de los nanoporos del material.

La principal ventaja del secado al vacío es su capacidad para desacoplar la temperatura de la evaporación. Le permite alcanzar un estado "completamente seco" sin someter el sensible núcleo de VO2 a los riesgos de oxidación y segregación estructural inherentes al secado atmosférico a alta temperatura.

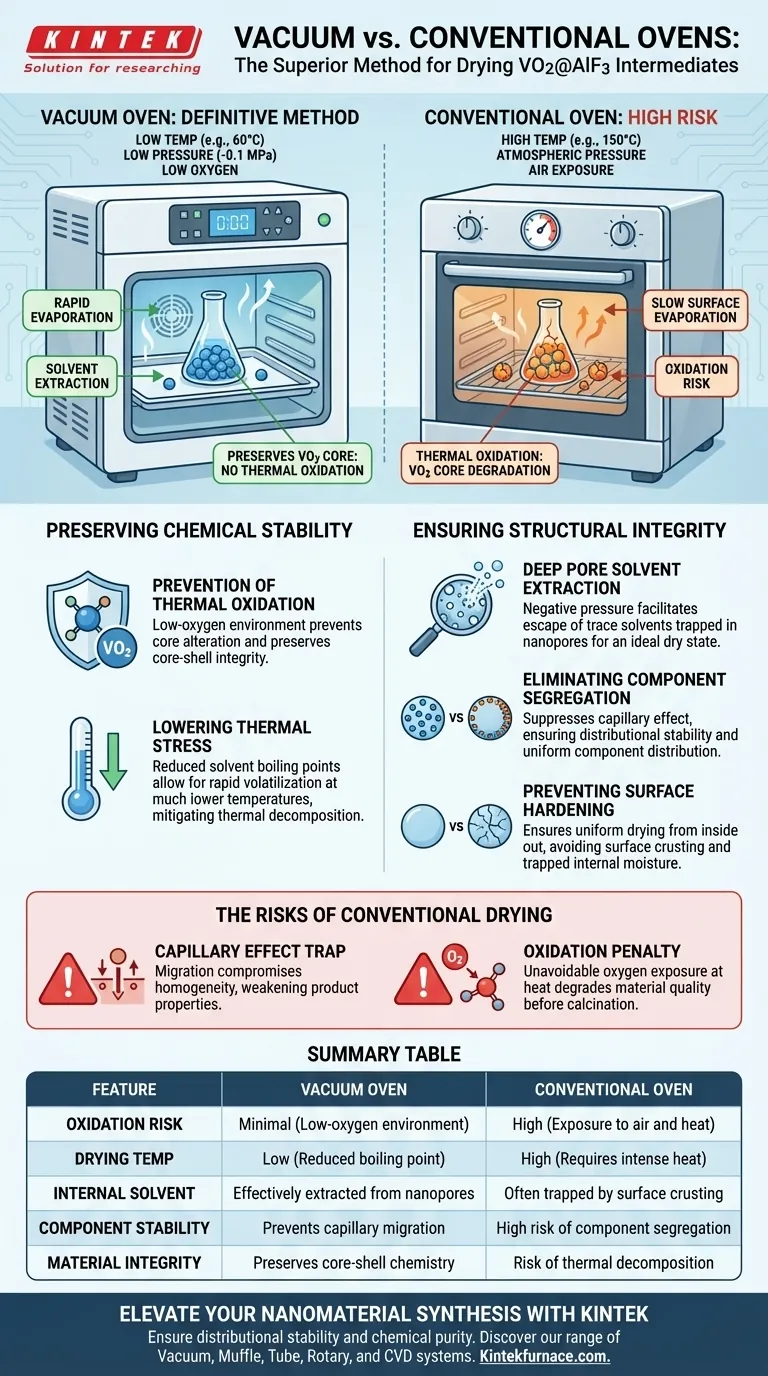

Preservación de la Estabilidad Química

Prevención de la Oxidación Térmica

El principal peligro en el secado de VO2@AlF3 es la sensibilidad de los núcleos de VO2. En un horno convencional, las altas temperaturas combinadas con la exposición al aire provocan una rápida oxidación térmica.

Un horno de vacío elimina el aire, creando un entorno con bajo contenido de oxígeno. Esto permite que el material se seque sin alterar la valencia química del vanadio, preservando la integridad de la estructura de núcleo-cáscara.

Reducción del Estrés Térmico

Las condiciones de vacío reducen significativamente el punto de ebullición de los disolventes. Esto permite una volatilización rápida a temperaturas mucho más bajas en comparación con las condiciones atmosféricas.

Esto es esencial para sustancias químicas sensibles al calor. Mitiga el riesgo de descomposición térmica que a menudo ocurre cuando se fuerza la evaporación únicamente mediante calor intenso.

Garantía de Integridad Estructural

Extracción de Disolventes de Poros Profundos

Los materiales VO2@AlF3 dependen de una compleja estructura de nanoporos. El secado convencional a menudo tiene dificultades para extraer los disolventes atrapados en las profundidades de estos poros.

La presión negativa del vacío facilita la salida de estos disolventes residuales. Esto asegura que el material de núcleo-cáscara se encuentre en un estado seco ideal antes de las etapas críticas de calcinación a alta temperatura.

Eliminación de la Segregación de Componentes

Al secar a presión atmosférica, la rápida evaporación superficial puede arrastrar el líquido interno hacia afuera. Esto crea un "efecto capilar" donde los componentes activos de sal metálica migran a la superficie.

El secado al vacío suprime esta migración. Al permitir la evaporación desde el interior del material a granel en lugar de solo la superficie, garantiza la estabilidad de distribución de los componentes en todo el precursor.

Prevención del Endurecimiento Superficial

Los hornos convencionales pueden hacer que la capa exterior de una muestra se seque y endurezca demasiado rápido. Esto crea una costra que atrapa la humedad interna dentro del material.

El secado al vacío previene este endurecimiento superficial. Asegura un secado uniforme de adentro hacia afuera, evitando la inestabilidad mecánica y el agrietamiento asociados con los disolventes internos atrapados.

Los Riesgos del Secado Convencional

Si bien los hornos convencionales son omnipresentes, presentan riesgos químicos y físicos específicos para la producción de VO2@AlF3 que los hornos de vacío resuelven.

La Trampa del Efecto Capilar

En los hornos estándar, la migración de componentes hacia la superficie exterior compromete la homogeneidad del producto final. Esto resulta en una distribución desigual de los materiales activos, debilitando las propiedades electroquímicas o físicas del producto final.

La Penalización por Oxidación

La contrapartida más significativa del uso de un horno convencional es la exposición inevitable al oxígeno a altas temperaturas. Para el VO2, esta exposición degrada invariablemente la calidad del material antes de que comience la etapa final de calcinación.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la calidad de sus intermedios de VO2@AlF3, alinee su método de secado con sus requisitos de estabilidad específicos.

- Si su principal enfoque es la Pureza Química: Utilice el secado al vacío para reducir las temperaturas del proceso y eliminar el oxígeno, previniendo la oxidación térmica de los núcleos de VO2.

- Si su principal enfoque es la Homogeneidad Estructural: Confíe en el entorno de vacío para prevenir el efecto capilar, asegurando que los componentes activos permanezcan distribuidos uniformemente en lugar de migrar a la superficie.

- Si su principal enfoque es el Secado Profundo: Utilice la presión negativa para extraer disolventes residuales de los nanoporos a los que el calor atmosférico no puede llegar eficazmente sin dañar el material.

El secado al vacío no es solo una alternativa más rápida; es una necesidad química para mantener la integridad de las sensibles nanoestructuras de núcleo-cáscara.

Tabla Resumen:

| Característica | Horno de Vacío | Horno Convencional |

|---|---|---|

| Riesgo de Oxidación | Mínimo (Entorno con bajo contenido de oxígeno) | Alto (Exposición al aire y al calor) |

| Temperatura de Secado | Baja (Punto de ebullición reducido) | Alta (Requiere calor intenso) |

| Disolvente Interno | Extraído eficazmente de los nanoporos | A menudo atrapado por costras superficiales |

| Estabilidad de Componentes | Previene la migración capilar | Alto riesgo de segregación de componentes |

| Integridad del Material | Preserva la química de núcleo-cáscara | Riesgo de descomposición térmica |

Mejore su Síntesis de Nanomateriales con KINTEK

No comprometa la integridad de sus sensibles intermedios de VO2@AlF3 con métodos de secado inadecuados. Respaldado por I+D experta y fabricación de precisión, KINTEK ofrece una amplia gama de soluciones de laboratorio que incluyen sistemas de Vacío, Mufla, Tubo, Rotatorio y CVD de alto rendimiento. Nuestros hornos son totalmente personalizables para satisfacer los perfiles térmicos y los requisitos de vacío únicos de su investigación de materiales avanzados.

Garantice la estabilidad de distribución y la pureza química en su laboratorio hoy mismo. Póngase en contacto con nuestros especialistas técnicos en KINTEK para encontrar la solución de secado perfecta para sus necesidades únicas.

Guía Visual

Referencias

- Lingfeng Jiang, Li Zhao. Chemical Deposition Method for Preparing VO2@AlF3 Core–Shell-Structured Nanospheres for Smart Temperature-Control Coating. DOI: 10.3390/coatings15091045

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son las ventajas y desventajas de la porcelana dental? Logre un equilibrio perfecto entre estética y durabilidad

- ¿Por qué se utiliza un portaobjetos de vidrio específico para cubrir el polvo de zinc? Dominando la precisión de las nanoestructuras de ZnO

- ¿Cuáles son las consideraciones clave al elegir un horno continuo? Optimice su producción de gran volumen

- ¿Cuál es el propósito de realizar la homogeneización a 1250°C? Optimización de superaleaciones a base de cobalto sinterizado

- ¿Cuáles son las ventajas técnicas de usar hidrógeno de alta pureza como atmósfera protectora? Acelerar el tratamiento térmico

- ¿Qué factores se evalúan durante la evaluación de un proyecto de horno industrial? Optimice su proceso térmico

- ¿Qué papel juega el equipo de proceso de fluoración en el pretratamiento de sales LiF-BeF2? Garantizar sustratos de alta pureza

- ¿Cómo mitiga una plataforma de sustrato calentado el efecto de anillo de café? Mejora la precisión de la impresión de Ag2Se