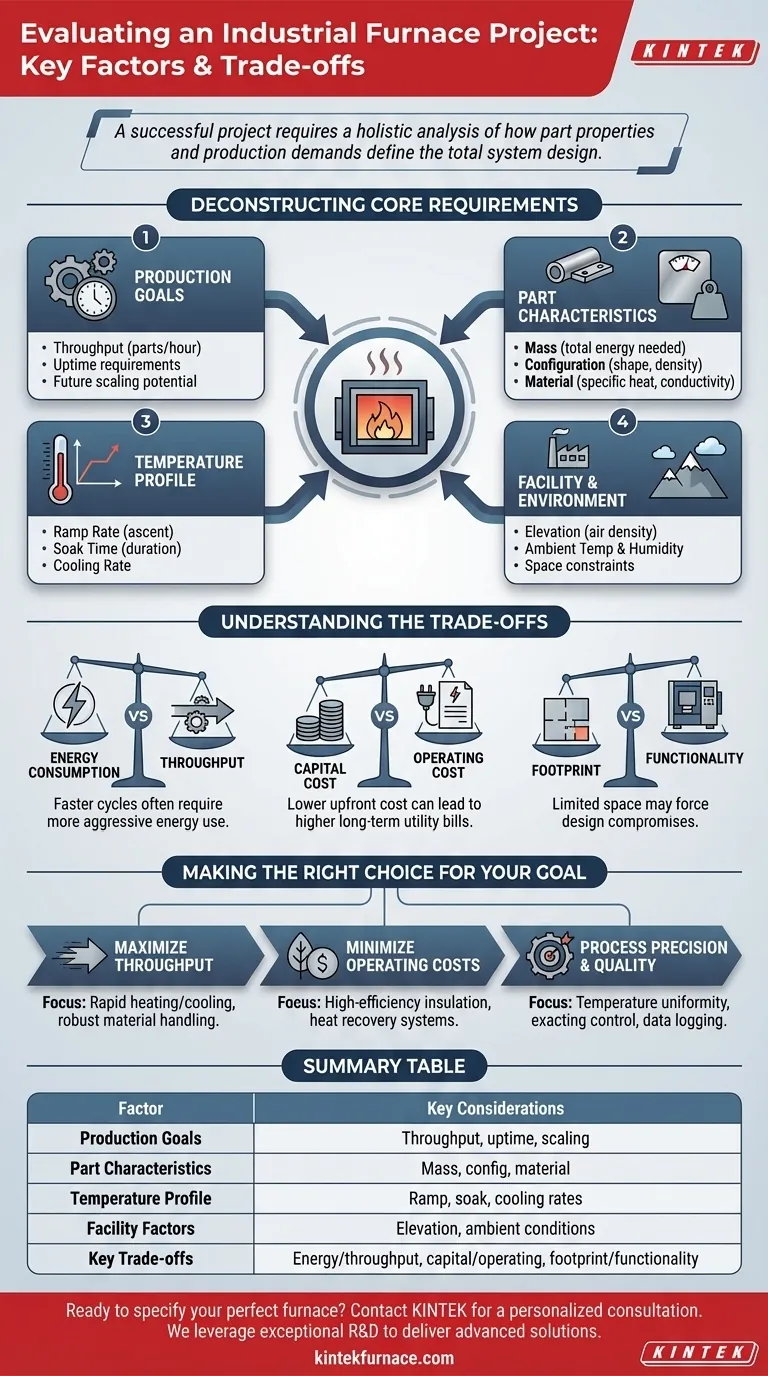

Para evaluar adecuadamente un proyecto de horno industrial, debe evaluar un conjunto específico de parámetros operativos y físicos. Los factores principales incluyen los objetivos de producción, la masa y la configuración física de las piezas que se procesan, el perfil de temperatura requerido y las condiciones ambientales de las instalaciones, como su elevación.

Un proyecto de horno exitoso va más allá de especificar una temperatura y un tamaño. Requiere un análisis holístico de cómo las propiedades de la pieza y las demandas de producción definen colectivamente la energía total y el diseño del sistema necesarios para lograr un proceso térmico confiable y eficiente.

Desglose de los requisitos principales

Un horno no es un simple horno; es un sistema diseñado donde cada componente se especifica para cumplir un objetivo de procesamiento térmico preciso. Comprender cómo cada requisito influye en el diseño final es fundamental para evitar errores costosos en el rendimiento y la eficiencia.

Objetivos de producción

Sus objetivos de producción marcan el ritmo de todo el sistema. No se trata solo del número de piezas por hora, sino también del tiempo de actividad requerido y el potencial de escalabilidad futura.

Estos datos informan directamente el tamaño del horno, la potencia de su sistema de calentamiento y el diseño de sus componentes de manipulación de materiales (por ejemplo, la velocidad de la cinta transportadora o los mecanismos de carga por lotes).

Características de la pieza (masa, configuración y construcción)

La pieza en sí es la variable más importante. Sus propiedades físicas dictan cómo se comportará dentro del horno.

La masa de la pieza determina la cantidad total de energía (BTU o kWh) requerida para elevar su temperatura. Una pieza más pesada requiere significativamente más energía y tiempo para calentarse que una más ligera.

La configuración de la pieza, su forma, densidad y complejidad, afecta cómo absorbe el calor. Un bloque denso y sólido se calentará mucho más lentamente que una estructura delgada y hueca, ya que el calor debe penetrar hasta su núcleo.

El material de construcción (por ejemplo, acero, aluminio, cerámica) también es crucial debido a su capacidad calorífica específica y conductividad térmica, que definen la rapidez con la que acepta y distribuye la energía térmica.

El perfil de temperatura

El perfil de temperatura es el viaje térmico prescrito de la pieza. Es mucho más que solo una temperatura máxima.

Este perfil incluye la velocidad de ascenso de la temperatura (velocidad de rampa), la duración a una temperatura específica (tiempo de remojo) y la velocidad de enfriamiento.

Cada fase dicta un aspecto diferente del diseño del horno. Una velocidad de rampa rápida requiere un sistema de calentamiento de alta potencia, mientras que un tiempo de remojo prolongado exige un excelente aislamiento y controles de temperatura precisos para garantizar la uniformidad y evitar el sobrecalentamiento.

Factores de instalaciones y ambientales

El horno no opera en el vacío. Su entorno circundante impacta directamente en su rendimiento y seguridad.

La elevación de las instalaciones es un factor crítico para los hornos alimentados por combustible. Las elevaciones más altas tienen una menor densidad de aire, lo que significa que hay menos oxígeno disponible para la combustión. Esto requiere ajustes en el quemador y los sistemas de suministro de aire para garantizar una combustión eficiente y completa del combustible.

La temperatura y la humedad ambiente también pueden afectar la vida útil de los elementos calefactores, la refrigeración del gabinete de control y la eficiencia energética general.

Comprender las compensaciones

Especificar un horno industrial es un ejercicio de equilibrio de prioridades contrapuestas. Ser consciente de estas compensaciones es esencial para realizar una inversión informada.

Consumo de energía frente a rendimiento

Aumentar el rendimiento acortando los tiempos de ciclo a menudo requiere una aplicación de energía más agresiva. Esto puede generar mayores costos de energía por pieza.

La clave es encontrar el equilibrio óptimo donde se cumplan los objetivos de producción sin un desperdicio excesivo de energía, a menudo a través de sistemas eficientes de recuperación de calor o aislamiento optimizado.

Costo de capital frente a costo operativo

Un horno con un costo inicial más bajo puede ser tentador, pero puede generar gastos a largo plazo más altos.

Los modelos más baratos pueden usar aislamiento menos efectivo o sistemas de calentamiento menos eficientes, lo que resulta en una pérdida continua de energía y facturas de servicios públicos más altas durante años. Invertir más en aislamiento superior y recuperación de calor puede generar un costo total de propiedad significativamente menor.

Huella frente a funcionalidad

El espacio físico disponible en sus instalaciones es una restricción importante. Un horno más grande podría ofrecer una mejor uniformidad de temperatura y eficiencia, pero puede que no encaje.

Esto puede forzar compromisos en el diseño, como configuraciones verticales o sistemas de manipulación de materiales más complejos, que pueden afectar el acceso de mantenimiento y el flujo de trabajo operativo.

Tomando la decisión correcta para su objetivo

Para asegurarse de que la especificación de su horno se alinee con sus objetivos comerciales, defina claramente su principal impulsor para la inversión.

- Si su enfoque principal es maximizar el rendimiento: Su especificación debe priorizar capacidades de calentamiento y enfriamiento rápidas y sistemas de manipulación de materiales robustos.

- Si su enfoque principal es minimizar los costos operativos a largo plazo: Enfatice el aislamiento de alta eficiencia, los sistemas de control avanzados y las tecnologías de recuperación de calor, incluso si aumenta la inversión de capital inicial.

- Si su enfoque principal es la precisión del proceso y la calidad de la pieza: Centre sus requisitos en la uniformidad de la temperatura, el control exacto sobre todo el perfil térmico y las capacidades de registro de datos.

Una evaluación exhaustiva y bien definida es la base de una operación de procesamiento térmico exitosa y rentable.

Tabla resumen:

| Factor | Consideraciones clave |

|---|---|

| Objetivos de producción | Rendimiento, tiempo de actividad, necesidades de escalabilidad futura |

| Características de la pieza | Masa, configuración, material de construcción |

| Perfil de temperatura | Velocidad de rampa, tiempo de remojo, velocidad de enfriamiento |

| Factores de las instalaciones | Elevación, temperatura ambiente, humedad |

| Compensaciones clave | Energía frente a rendimiento, capital frente a costo operativo, huella frente a funcionalidad |

¿Listo para especificar un horno industrial que equilibre perfectamente sus objetivos de producción, eficiencia energética y presupuesto?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para ofrecer soluciones de hornos avanzadas y de alto rendimiento. Ya sea que necesite un horno estándar de mufla, tubular o rotatorio, o un sistema personalizado de vacío, atmósfera o CVD/PECVD, nuestra profunda capacidad de personalización garantiza que sus requisitos únicos de procesamiento térmico se cumplan con precisión.

Póngase en contacto con nuestros expertos hoy mismo para una consulta personalizada y permítanos ayudarle a construir la base para una operación de procesamiento térmico exitosa y rentable.

Guía Visual

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cuál es la diferencia entre un horno tubular de alúmina y un horno tubular de cuarzo? Elija el horno tubular adecuado para su laboratorio

- ¿Cómo se debe limpiar un horno de tubo de cuarzo? Pasos esenciales para un mantenimiento seguro y libre de contaminación

- ¿Qué es un Horno de Tubo de Cuarzo y cuál es su función principal? Esencial para la observación de materiales en tiempo real

- ¿Cuáles son las características clave de un horno de tubo de cuarzo? Descubra la precisión de alta temperatura para su laboratorio

- ¿Qué sucede con los efectos de la transferencia de calor por convección y radiación a altas temperaturas de los gases del horno? La radiación domina para una calefacción superior.