Los hornos de alta temperatura sirven como catalizador crítico para crear la fase $\beta$-NiAl manteniendo un entorno preciso y consistente a 1050 °C. Este perfil térmico específico permite la reacción química necesaria entre los haluros de aluminio gaseosos y el sustrato a base de níquel, impulsando la difusión de aluminio requerida para formar la estructura cristalina correcta.

El éxito de la aluminización en fase gaseosa depende fundamentalmente de la estabilidad térmica. Un entorno constante de 1050 °C no es solo un catalizador, sino un requisito estructural para impulsar la difusión que garantiza la resistencia a la oxidación a alta temperatura.

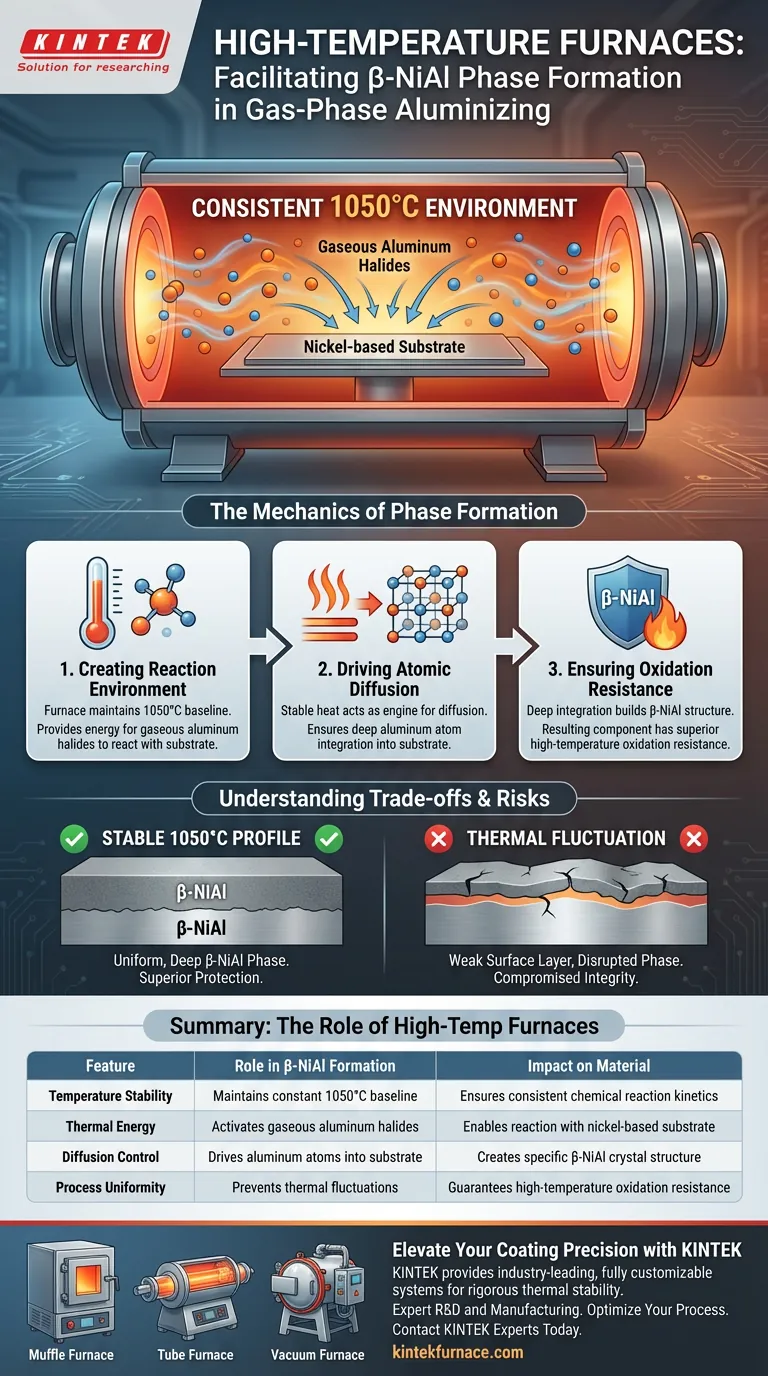

La Mecánica de la Formación de Fases

Creación del Entorno de Reacción

La función principal del horno es establecer una línea base constante de 1050 °C.

Esta temperatura es innegociable para el proceso. Proporciona la energía necesaria para que los haluros de aluminio gaseosos reaccionen químicamente de manera efectiva con el sustrato a base de níquel.

Impulso de la Difusión Atómica

El calor actúa como el motor de la difusión en este proceso.

El perfil de calor estable del horno asegura que los átomos de aluminio no solo se asienten en la superficie, sino que se difundan correctamente en el sustrato. Esta profunda integración atómica es lo que construye la estructura cristalina específica de $\beta$-NiAl.

Garantía de Resistencia a la Oxidación

El objetivo final de este proceso térmico es la longevidad del material.

Al mantener estrictamente la estructura cristalina a través de calor controlado, el horno asegura que el componente resultante tenga una resistencia superior a la oxidación a alta temperatura.

Comprender las Compensaciones

El Riesgo de Fluctuación Térmica

Si el horno no logra mantener un perfil estable de 1050 °C, la integridad del recubrimiento se ve comprometida.

Las caídas de temperatura pueden impedir que el aluminio se difunda lo suficiente, lo que resulta en una capa superficial débil. Por el contrario, las fluctuaciones excesivas pueden alterar la formación de la fase uniforme $\beta$-NiAl, reduciendo la vida útil del componente.

Tomar la Decisión Correcta para Su Proceso

Para garantizar los mejores resultados de aluminización, concéntrese en las capacidades térmicas de su equipo.

- Si su enfoque principal es la integridad del recubrimiento: Asegúrese de que su horno pueda mantener un perfil de calor estrictamente estable para garantizar la difusión atómica correcta.

- Si su enfoque principal es la eficiencia de la reacción: Verifique que el sistema pueda mantener la línea base de 1050 °C requerida para activar los haluros de aluminio gaseosos.

La precisión en la gestión térmica es el factor determinante entre un recubrimiento estándar y una protección superficial superior.

Tabla Resumen:

| Característica | Función en la Formación de β-NiAl | Impacto en el Material |

|---|---|---|

| Estabilidad de Temperatura | Mantiene una línea base constante de 1050 °C | Asegura una cinética de reacción química consistente |

| Energía Térmica | Activa los haluros de aluminio gaseosos | Permite la reacción con el sustrato a base de níquel |

| Control de Difusión | Impulsa los átomos de aluminio hacia el sustrato | Crea la estructura cristalina específica de $\beta$-NiAl |

| Uniformidad del Proceso | Previene fluctuaciones térmicas | Garantiza la resistencia a la oxidación a alta temperatura |

Mejore la Precisión de Su Recubrimiento con KINTEK

No permita que las fluctuaciones térmicas comprometan la integridad de su recubrimiento. KINTEK ofrece sistemas de hornos Muffle, de Tubo y de Vacío líderes en la industria, diseñados específicamente para mantener la rigurosa estabilidad térmica requerida para la aluminización en fase gaseosa.

Respaldadas por I+D y fabricación expertas, nuestras soluciones de alta temperatura son totalmente personalizables para satisfacer sus necesidades únicas de difusión y CVD. Asegure una resistencia superior a la oxidación para sus componentes con equipos diseñados para la precisión.

Contacte a los Expertos de KINTEK Hoy Mismo para Optimizar Su Proceso

Guía Visual

Referencias

- Effect of Ni-Based Superalloy on the Composition and Lifetime of Aluminide Coatings. DOI: 10.3390/ma18133138

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de las coronas de zirconia? Logre restauraciones dentales duraderas, estéticas y biocompatibles

- ¿Qué entornos de proceso clave proporciona un sistema de epitaxia por haz molecular (MBE)? Optimizar el crecimiento de películas delgadas de CaF2

- ¿Cómo mejora la eficiencia un horno industrial de sobremesa? Aumente el ahorro de energía y el uso del espacio

- ¿Qué técnicas adicionales se utilizan en la sinterización activada? Aumente la eficiencia con métodos químicos avanzados

- ¿Cuál es la importancia del proceso de secado en horno de vacío en la preparación de láminas de electrodos de MnO@WAC? Guía de expertos

- ¿Qué condiciones ambientales críticas proporciona un horno de recocido de alta temperatura para la recristalización? Maximizar la resistencia del acero

- ¿Cuáles son algunas aplicaciones comunes de los hornos industriales? Descubra los usos clave en fabricación e investigación

- ¿Cómo beneficia la disponibilidad de sistemas de hornos especializados a la investigación química? Optimice su procesamiento térmico