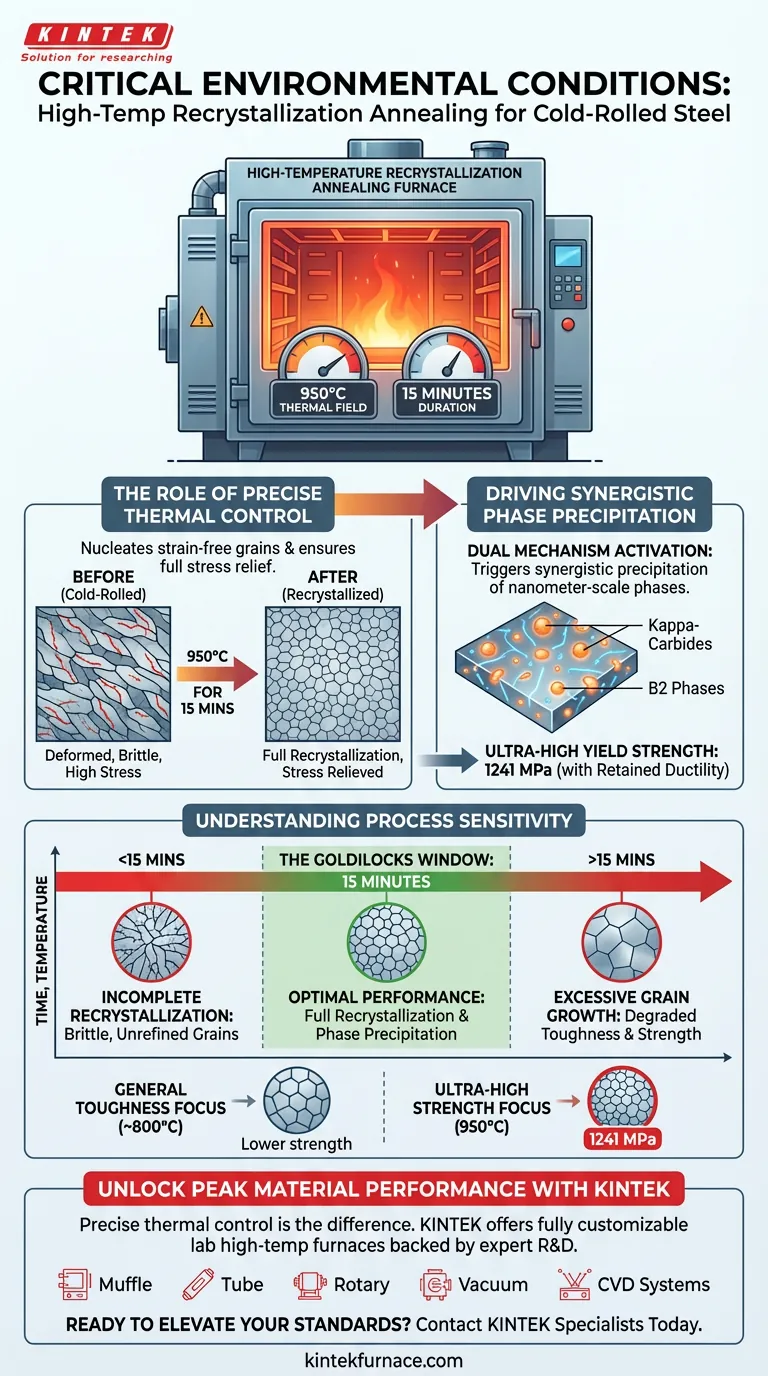

La principal condición ambiental proporcionada por un horno de recocido de alta temperatura para la recristalización es un campo térmico controlado con precisión a 950 °C. Para garantizar que se logren las propiedades finales del material, esta temperatura específica debe mantenerse durante 15 minutos. Esta estricta ventana de proceso es esencial para recristalizar completamente la microestructura laminada en frío y eliminar las tensiones residuales internas.

Conclusión principal El horno no se limita a calentar el material; crea un entorno térmico específico de 950 °C que desencadena un doble mecanismo: recristalización microestructural completa y precipitación sinérgica de fases a escala nanométrica. Esta combinación precisa es necesaria para desbloquear una resistencia a la fluencia ultrallevada de 1241 MPa sin sacrificar la ductilidad del material.

El papel del control térmico preciso

Lograr la recristalización completa

El propósito fundamental de este entorno de horno es inducir una recristalización completa. El laminado en frío deforma la estructura de grano del acero, haciéndolo duro pero quebradizo.

Al mantener el entorno a 950 °C, el horno proporciona la energía térmica necesaria para que nuevos granos libres de tensiones nucleen y reemplacen la microestructura deformada.

Eliminación de tensiones residuales

El trabajo en frío introduce tensiones internas significativas en la red del acero. La exposición térmica de 15 minutos garantiza que estas tensiones se alivien por completo.

Si el entorno no mantiene esta temperatura o duración, pueden quedar tensiones residuales, lo que podría provocar deformaciones o fallas en servicio.

Impulso a la precipitación sinérgica de fases

Inducción de precipitados a escala nanométrica

Más allá del simple alivio de tensiones, el entorno de 950 °C cumple una función metalúrgica crítica. Impulsa la precipitación sinérgica de fases de endurecimiento específicas: carburos kappa y fases B2.

Estos precipitados se forman a escala nanométrica, dispersos por toda la matriz del acero.

Creación de resistencia ultrallevada

La presencia de estos precipitados específicos es lo que eleva el rendimiento del material. Actúan como refuerzo, elevando la resistencia a la fluencia a 1241 MPa.

Crucialmente, debido a que el campo térmico está tan finamente controlado, este aumento de resistencia no se produce a expensas de la ductilidad.

Comprensión de la sensibilidad del proceso

Especificidad de la temperatura frente al recocido general

Es fundamental distinguir entre el recocido general y este tratamiento específico de alto rendimiento. Si bien el recocido estándar a temperaturas más bajas (por ejemplo, 800 °C) puede producir una estructura de grano fino austenítico uniforme, puede que no desencadene la precipitación necesaria para la máxima resistencia.

El objetivo de 950 °C no es arbitrario; es el umbral de energía de activación para la formación específica de carburos kappa y fases B2 descrita.

El riesgo de desviación del tiempo

La duración de 15 minutos actúa como una ventana de "Ricitos de oro". Una duración más corta puede dar lugar a una recristalización incompleta, dejando granos quebradizos y sin refinar.

Por el contrario, extender el tiempo significativamente más allá de esta ventana corre el riesgo de un crecimiento excesivo del grano, lo que podría degradar la tenacidad y la resistencia a la fluencia del material.

Tomar la decisión correcta para su objetivo

Para seleccionar los parámetros de procesamiento correctos, debe alinear las condiciones del horno con sus requisitos mecánicos específicos.

- Si su enfoque principal es la resistencia ultrallevada (1241 MPa): Debe utilizar el entorno térmico de 950 °C para garantizar la precipitación de carburos kappa y fases B2.

- Si su enfoque principal es la tenacidad general: Un rango de temperatura más bajo (alrededor de 800 °C) puede ser suficiente para refinar la estructura del grano, aunque probablemente resultará en una resistencia a la fluencia menor que el proceso de alta temperatura.

La diferencia entre el acero estándar y el material de ultra alto rendimiento reside enteramente en la precisión del entorno térmico.

Tabla resumen:

| Parámetro de proceso | Requisito | Impacto metalúrgico |

|---|---|---|

| Temperatura objetivo | 950 °C | Nuclea granos libres de tensiones y desencadena la precipitación de fases |

| Tiempo de permanencia | 15 minutos | Garantiza el alivio completo de tensiones y previene el crecimiento excesivo del grano |

| Mecanismos clave | Doble fase | Precipitación sinérgica de carburos kappa y fases B2 |

| Resultado mecánico | Resistencia ultrallevada | Resistencia a la fluencia de 1241 MPa con ductilidad retenida |

Desbloquee el máximo rendimiento del material con KINTEK

El control térmico preciso es la diferencia entre el acero estándar y los materiales de ultra alto rendimiento. En KINTEK, entendemos que mantener un entorno estricto de 950 °C requiere ingeniería de clase mundial. Respaldados por I+D y fabricación de expertos, ofrecemos sistemas de mufas, tubos, rotatorios, de vacío y CVD, junto con otros hornos de alta temperatura de laboratorio, todos totalmente personalizables para satisfacer sus necesidades metalúrgicas únicas.

¿Listo para elevar sus estándares de investigación y producción? Póngase en contacto con nuestros especialistas hoy mismo para encontrar su solución de horno perfecta.

Guía Visual

Referencias

- Changwei He, Yiran Zhou. Nanosized κ-Carbide and B2 Boosting Strength Without Sacrificing Ductility in a Low-Density Fe-32Mn-11Al Steel. DOI: 10.3390/nano15010048

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo garantiza un sistema de evaporación térmica al vacío la calidad de las películas delgadas de telururo de bismuto? Perspectivas de expertos

- ¿Qué papel juega un horno de sinterización rápida tipo banda en la formación de contactos metálicos? Optimice la eficiencia de las células solares

- ¿Cuál es el papel de un horno de laboratorio en la deshidratación de champiñones? Dominio del pretratamiento para un análisis bioquímico preciso

- ¿Cuál es la función principal de un horno de vacío para precursores de catalizadores a base de Mo? Garantiza la pureza y la integridad de los poros

- ¿Cuáles son los requisitos específicos de control de temperatura para el crecimiento de alfa-SiC? Domina el umbral térmico de 1700 °C

- ¿Por qué es necesaria la temple rápida en agua para las aleaciones de Ce2(Fe, Co)17? Desbloquea el máximo rendimiento magnetocalórico

- ¿Por qué el proceso de calcinación es esencial para Fe3O4/CeO2 y NiO/Ni@C? Control de la identidad de fase y la conductividad

- ¿Por qué se requiere un baño de agua a temperatura constante o una placa calefactora para el postratamiento de MXeno? Domina la Delaminación Precisa