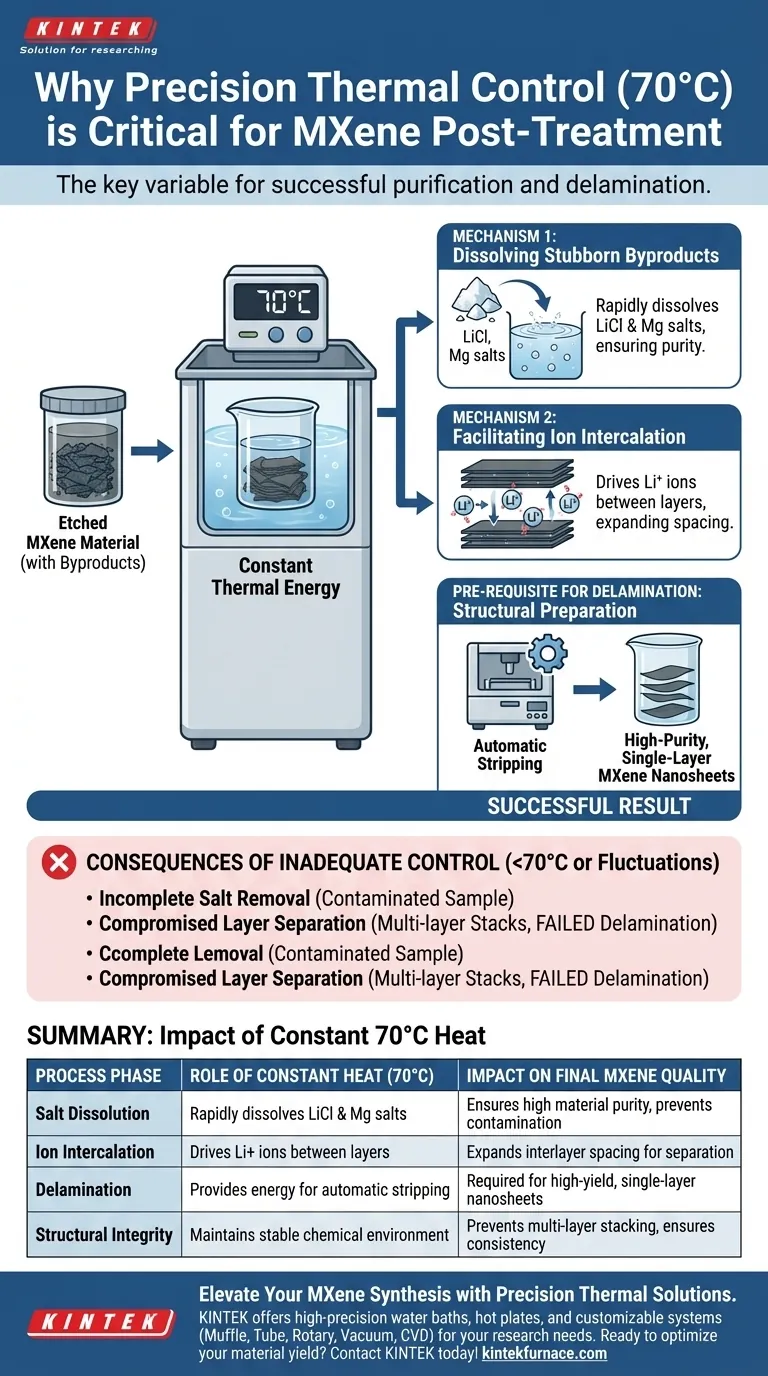

El control térmico de precisión es la variable crítica para la purificación exitosa de MXeno. Se requiere un baño de agua a temperatura constante o una placa calefactora para proporcionar la energía térmica estable necesaria para disolver eficazmente las sales residuales en agua a 70 °C. Este entorno térmico específico asegura la rápida disolución de subproductos como el cloruro de litio y las sales de magnesio, al tiempo que permite la difusión de iones de litio solvatados entre las capas del material.

La aplicación de calor constante no es solo una medida de limpieza; es un paso de preparación estructural. Facilita la difusión iónica necesaria que actúa como requisito previo para el despegado y la delaminación automáticos de MXeno en láminas de una sola capa.

La Mecánica de la Purificación Post-Grabado

Disolución de Subproductos Rebeldes

El proceso de grabado deja subproductos residuales significativos, específicamente cloruro de litio y sales de magnesio. Estos compuestos pueden ser difíciles de eliminar por completo a temperatura ambiente.

Al utilizar un baño de agua o una placa calefactora para mantener una temperatura constante de 70 °C, se asegura que estas sales se disuelvan rápidamente. Esto evita que las impurezas permanezcan en la superficie o entre las capas del material sintetizado.

Facilitación de la Intercalación Iónica

El proceso de calentamiento cumple un doble propósito más allá del simple lavado. Proporciona la energía requerida para que los iones de litio solvatados difundan eficazmente en las capas de MXeno.

Esta intercalación de iones de litio es una necesidad química para la estructura final del material. Expande el espaciado entre capas, preparando las pilas compactas para la separación.

Preparación para la Delaminación

El Requisito Previo para el Despegado

El objetivo final de la síntesis es a menudo obtener láminas de MXeno individuales de una sola capa. El tratamiento térmico descrito es la "clave" esencial que desbloquea esta posibilidad.

Sin la difusión efectiva de iones de litio impulsada por calor estable, el posterior proceso de despegado automático probablemente fallará. El material debe ser preparado químicamente por este paso térmico para permitir una delaminación exitosa.

Consecuencias de un Control Térmico Inadecuado

Eliminación Incompleta de Sales

Si la temperatura fluctúa o no alcanza el umbral requerido de 70 °C, la disolución de sales se vuelve ineficiente. Las sales residuales de magnesio o litio pueden contaminar la muestra final, alterando sus propiedades eléctricas o físicas.

Separación de Capas Comprometida

La consecuencia más significativa de descuidar este paso es un fallo en la fase de delaminación. Si la energía térmica es insuficiente para impulsar la difusión de iones de litio, las capas pueden permanecer unidas. Esto hace que el proceso de despegado automático sea ineficaz, produciendo pilas multicapa en lugar de las nanohojas individuales deseadas.

Optimización de su Síntesis de MXeno

Tomar la Decisión Correcta para su Objetivo

- Si su enfoque principal es la pureza del material: Asegúrese de que su baño de agua mantenga un estricto 70 °C para garantizar la disolución completa de los residuos de cloruro de litio y sales de magnesio.

- Si su enfoque principal es la delaminación de alto rendimiento: Priorice este paso térmico para maximizar la difusión de iones de litio, que es el requisito previo mecánico para separar las capas individuales.

La energía térmica constante es el puente entre un producto grabado en bruto y un nanomaterial de alta calidad y delaminado.

Tabla Resumen:

| Fase del Proceso | Función del Calor Constante (70 °C) | Impacto en la Calidad Final del MXeno |

|---|---|---|

| Disolución de Sales | Disuelve rápidamente sales de LiCl y magnesio | Asegura alta pureza del material y previene la contaminación superficial |

| Intercalación Iónica | Impulsa iones de Li+ solvatados entre las capas del material | Expande el espaciado entre capas para una separación más fácil |

| Delaminación | Proporciona energía para el despegado automático | Requerido para obtener nanohojas de una sola capa de alto rendimiento |

| Integridad Estructural | Mantiene un entorno químico estable | Previene el apilamiento multicapa y las propiedades eléctricas inconsistentes |

Mejore su Síntesis de MXeno con Soluciones Térmicas de Precisión

Lograr una delaminación perfecta y nanohojas de alta pureza requiere más que solo química; requiere una estabilidad térmica inflexible. KINTEK proporciona el equipo de laboratorio especializado necesario para mantener el entorno exacto de 70 °C, crítico para la difusión de iones de litio y la eliminación de sales.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una amplia gama de equipos de laboratorio, incluyendo baños de agua de alta precisión, placas calefactoras y sistemas avanzados de Mufla, Tubo, Rotatorio, Vacío y CVD. Ya sea que esté trabajando en materiales 2D o en aplicaciones industriales de alta temperatura, nuestras soluciones son totalmente personalizables para sus necesidades de investigación únicas.

¿Listo para optimizar el rendimiento de su material? ¡Contacte a KINTEK hoy mismo para encontrar el sistema térmico perfecto para su laboratorio!

Guía Visual

Referencias

- Sin‐Yi Pang, Jianhua Hao. Fluoride‐Free Molten Salt Hydrate‐Assisted Synthesis of MXene in Air Down to 150 °C. DOI: 10.1002/adfm.202504864

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cómo afecta el recocido a 500 °C a las películas delgadas de Ga2O3 dopadas con NiO? Optimice su tratamiento térmico de alta precisión

- ¿Por qué se integra una placa de calentamiento in situ para las aleaciones IN718? Garantizar la integridad estructural en AM

- ¿Cómo afecta un sistema de control de temperatura de alta precisión a los materiales de alta entropía? Desbloquee el rendimiento del material

- ¿Por qué se requiere un horno de calcinación secundario después de la molienda en bola? Descubra la síntesis de hidroxiapatita de alta pureza

- ¿Cuáles son las principales ventajas técnicas del sinterizado en horno de microondas de un solo paso para cerámicas SSBSN?

- ¿Cómo contribuye un sistema de infiltración por vacío y presión a los cuerpos verdes compuestos de Diamante/Cu? Lograr una densidad del 60%

- ¿Qué papel juega un horno de vacío en el postratamiento de recubrimientos de nano-hidroxiapatita? Garantizar la integridad sin grietas

- ¿Cuáles son las ventajas técnicas de usar hidrógeno de alta pureza como atmósfera protectora? Acelerar el tratamiento térmico