La gestión térmica es el factor crítico en la fabricación aditiva exitosa de superaleaciones como la IN718. Se integra una placa de calentamiento in situ para mantener un entorno estable y elevado, típicamente alrededor de 250 °C, durante todo el proceso de impresión. Esta intervención es necesaria para contrarrestar la física extrema de la fusión por láser, sirviendo como una defensa primaria contra fallas estructurales.

Idea Central Al mantener una temperatura elevada constante, la placa de calentamiento reduce significativamente el gradiente térmico entre el calor intenso del baño de fusión del láser y el sustrato. Esto ralentiza la velocidad de enfriamiento, lo que minimiza la tensión residual y previene eficazmente la deformación y el agrietamiento que de otro modo afectarían a las piezas de IN718.

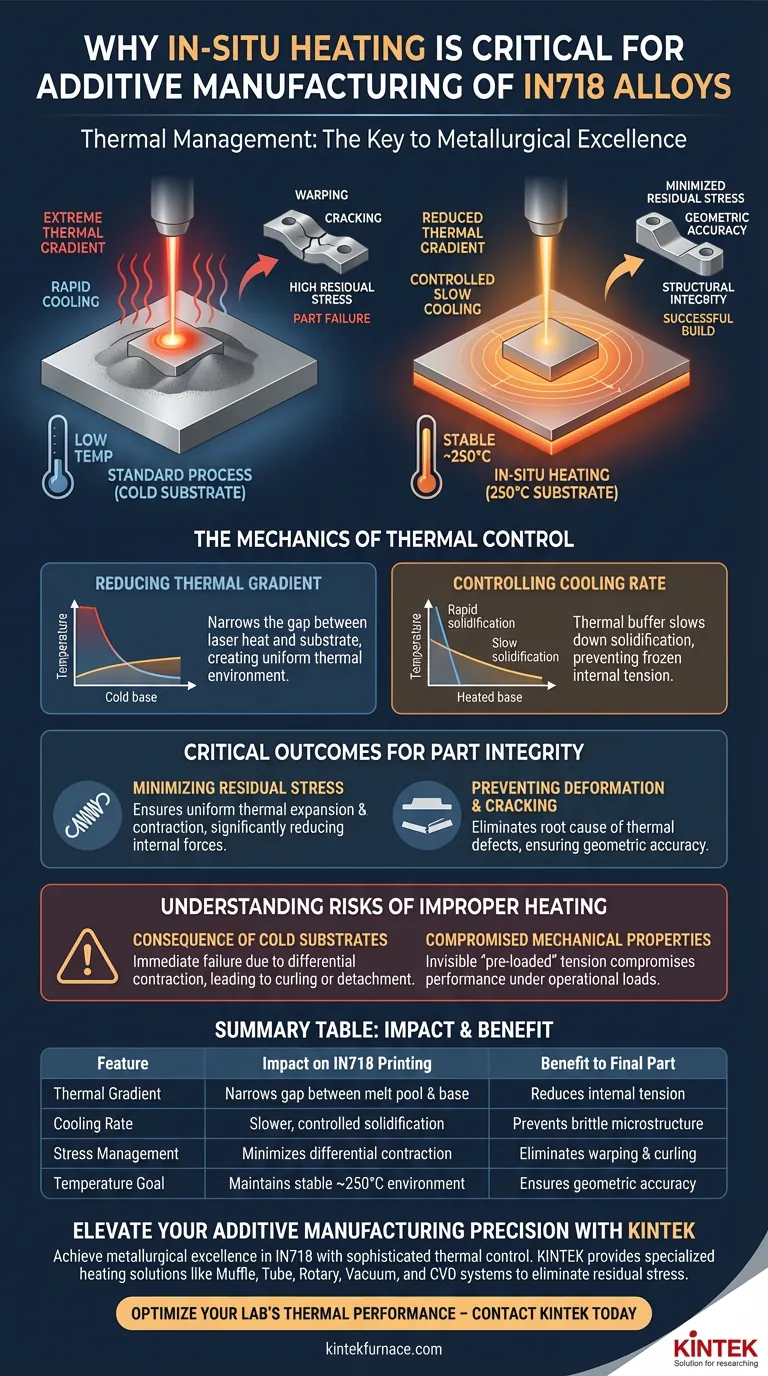

La Mecánica del Control Térmico

Reducción del Gradiente Térmico

En la fabricación aditiva estándar, un láser de alta energía funde el polvo sobre un sustrato sólido. Si el sustrato está frío, la diferencia de temperatura (gradiente) entre el baño de fusión y la base es extrema.

Una placa de calentamiento in situ mitiga esto elevando la temperatura base de la fundación a aproximadamente 250 °C. Esto reduce la brecha entre el material fundido y el material sólido debajo de él, creando un entorno térmico más uniforme.

Control de la Velocidad de Enfriamiento

La velocidad a la que el metal se solidifica y se enfría dicta su estructura interna.

Cuando el gradiente de temperatura es alto, el calor se disipa demasiado rápido, lo que provoca una solidificación rápida. La placa de calentamiento caliente actúa como un amortiguador térmico, ralentizando esta velocidad de enfriamiento. Este enfriamiento controlado permite que el material se asiente de forma más natural, en lugar de ser "congelado" en un estado de alta tensión.

Resultados Críticos para la Integridad de la Pieza

Minimización de la Tensión Residual

La tensión residual es la tensión interna atrapada en una pieza causada por la expansión y contracción térmica desigual.

A medida que se agregan capas, la placa de calentamiento asegura que la expansión y la contracción ocurran de manera más uniforme en toda la pieza. Al prevenir cambios drásticos de temperatura, las fuerzas internas que normalmente se acumulan durante el proceso de impresión se reducen significativamente.

Prevención de Deformaciones y Agrietamientos

Cuando la tensión residual excede la resistencia del material, la pieza falla.

En las aleaciones IN718, esto a menudo se manifiesta como deformación térmica (alabeo o curvatura) o agrietamiento (fracturas dentro de las capas). La placa de calentamiento elimina la causa raíz de estos defectos al garantizar que el material permanezca libre de tensiones durante la construcción, lo que da como resultado componentes geométricamente precisos y estructuralmente sólidos.

Comprender los Riesgos del Calentamiento Inadecuado

La Consecuencia de los Sustratos Fríos

Intentar imprimir IN718 sin una fuente de calentamiento in situ a menudo resulta en una falla inmediata de la pieza.

Las capas inferiores, en contacto con una placa fría, se contraen rápidamente mientras se agregan nuevas capas calientes encima. Esta contracción diferencial hace que la pieza se curve hacia arriba en los bordes, pudiendo desprenderse completamente de la placa de construcción.

Propiedades Mecánicas Comprometidas

Incluso si una pieza se imprime con éxito en una placa fría, puede albergar defectos invisibles.

Las altas tensiones residuales actúan como una tensión "precargada" dentro del metal. Esto compromete el rendimiento mecánico del componente final, haciéndolo propenso a fallar prematuramente cuando se somete a cargas operativas.

Tomando la Decisión Correcta para su Objetivo

Para garantizar el éxito de sus proyectos de fabricación aditiva de IN718, considere estas prioridades:

- Si su enfoque principal es la Integridad Estructural: Debe utilizar el calentamiento in situ para minimizar las tensiones residuales internas que conducen a microfisuras.

- Si su enfoque principal es la Precisión Geométrica: Debe mantener la temperatura del sustrato de 250 °C para prevenir la deformación térmica y el alabeo durante la construcción.

En última instancia, la placa de calentamiento in situ no es simplemente un accesorio, sino un requisito fundamental para lograr solidez metalúrgica en componentes de IN718 fabricados aditivamente.

Tabla Resumen:

| Característica | Impacto en la Impresión de IN718 | Beneficio para la Pieza Final |

|---|---|---|

| Gradiente Térmico | Reduce la brecha entre el baño de fusión y la base | Reduce la tensión interna |

| Velocidad de Enfriamiento | Solidificación más lenta y controlada | Previene la microestructura quebradiza |

| Gestión de Tensiones | Minimiza la contracción diferencial | Elimina el alabeo y la curvatura |

| Objetivo de Temperatura | Mantiene un entorno estable de ~250 °C | Garantiza la precisión geométrica |

Mejore la Precisión de su Fabricación Aditiva con KINTEK

Lograr la excelencia metalúrgica en IN718 requiere más que solo láseres de alta energía; exige un control térmico sofisticado. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona las soluciones de calentamiento especializadas y los sistemas de alta temperatura necesarios para eliminar la tensión residual y prevenir fallas en las piezas.

Ya sea que necesite sistemas Muffle, de Tubo, Rotatorios, de Vacío o CVD personalizables, nuestros hornos de laboratorio están diseñados para satisfacer las necesidades únicas de gestión térmica de la fabricación aditiva avanzada. No permita que la deformación térmica comprometa su innovación.

Optimice el Rendimiento Térmico de su Laboratorio — Póngase en Contacto con KINTEK Hoy Mismo

Guía Visual

Referencias

- Lakshmi Ramineni, Ala Qattawi. Residual Stress Mapping in Heat-Assisted Additive Manufacturing of IN 718: An X-Ray Diffraction Study. DOI: 10.1007/s11665-024-09269-x

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué se requiere un horno de secado al vacío para las mezclas precursoras? Lograr un procesamiento de polvo estable y de alta calidad

- ¿Por qué se precalientan los moldes de grafito a 800 °C para la fundición de Invar 36? Optimice la producción de lingotes de alta calidad

- ¿Cómo beneficia la orientación perpendicular de los portadores de sustrato a VTD? Maximizar la eficiencia y el control térmico

- ¿Por qué usar la síntesis modificada de dos temperaturas para ZnGeP2? Garantice la seguridad y la calidad del material

- ¿Por qué es necesario un horno de secado de laboratorio para nanopolvos de óxido de hierro Co-Zr? Protege la integridad y pureza del material

- ¿Cómo se utiliza un horno industrial para la normalización del acero para engranajes 20MnCr? Domina la integridad microestructural

- ¿Cómo mejora el tratamiento térmico las propiedades mecánicas de los recubrimientos de AZO y ZnO? Aumenta la durabilidad y la dureza.

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico