El precalentamiento de moldes de grafito de alto rendimiento a 800 °C es una técnica estratégica de gestión térmica utilizada para reducir drásticamente la velocidad de enfriamiento de la aleación Invar 36 fundida. Este umbral de temperatura específico es crítico para prevenir la solidificación rápida, que es la principal causa de defectos estructurales en el metal terminado.

Al ralentizar significativamente el proceso de enfriamiento, el precalentamiento evita la formación de vacíos internos de fundición. Esto garantiza la producción de lingotes de alta calidad que mantienen su integridad estructural durante el procesamiento térmico posterior.

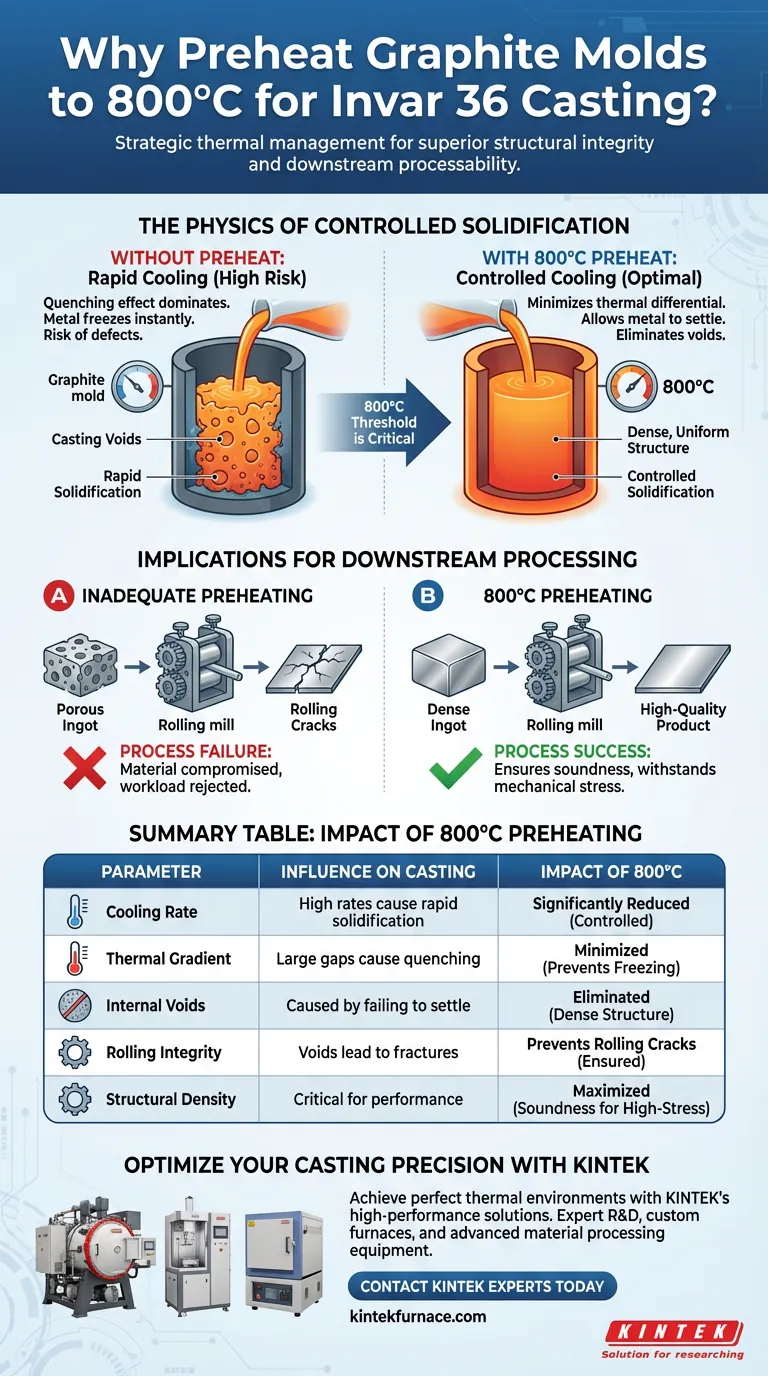

La física de la solidificación controlada

Para comprender por qué 800 °C es la temperatura objetivo, se debe observar el comportamiento de la aleación fundida al entrar en el molde.

Mitigación del efecto de temple

Cuando el metal fundido entra en contacto con un molde significativamente más frío que él, sufre un "efecto de temple". Esto hace que el metal se congele casi instantáneamente al contacto.

Al precalentar el molde de grafito a 800 °C, los fabricantes minimizan el diferencial de temperatura entre el molde y la masa fundida. Esto asegura que el metal permanezca en estado líquido por más tiempo, permitiendo un proceso de solidificación gradual y controlado.

Eliminación de vacíos de fundición

El principal peligro de la solidificación rápida es la formación de vacíos de fundición. Estas son cavidades o huecos internos que ocurren cuando el metal se solidifica demasiado rápido para asentarse correctamente.

Ralentizar la velocidad de enfriamiento permite que el Invar 36 fundido se asiente y llene completamente el volumen del molde antes de endurecerse. Esto contrarresta directamente la creación de vacíos, lo que resulta en un lingote denso y uniforme.

Implicaciones para el procesamiento posterior

Los beneficios del precalentamiento se extienden más allá de la fase de fundición; son esenciales para la viabilidad del metal en etapas posteriores de fabricación.

Prevención de grietas de laminación

Los lingotes de Invar 36 generalmente se someten a laminación, un proceso térmico utilizado para aplanar o dar forma al metal, después de la fundición. Si el lingote contiene vacíos de fundición, el estrés de la laminación provocará la fractura del material.

Estas fracturas, conocidas como grietas de laminación, comprometen todo el trabajo. Al prevenir los vacíos durante la fundición inicial mediante el precalentamiento, los fabricantes reducen significativamente la probabilidad de que aparezcan estas grietas durante la laminación.

Garantía de lingotes de alta calidad

El objetivo final de esta preparación térmica es la producción de un lingote de "alta calidad". En este contexto, la calidad se define por la solidez interna y la capacidad de soportar el estrés mecánico.

Sin el precalentamiento a 800 °C, el lingote probablemente sería rechazado debido a defectos internos o fallaría durante los pasos de procesamiento posteriores.

Errores comunes: los riesgos del precalentamiento inadecuado

Si bien el precalentamiento agrega tiempo y energía al proceso, no alcanzar los 800 °C requeridos introduce graves riesgos para la integridad del material.

El peligro del enfriamiento rápido

Si la temperatura del molde es demasiado baja, la velocidad de enfriamiento se acelera. Esto revierte el proceso a un estado en el que el efecto de temple domina, reintroduciendo el riesgo de "cold shuts" (donde las corrientes de metal no logran fusionarse) o de llenado incompleto del molde.

Densidad estructural comprometida

El precalentamiento insuficiente conduce a un lingote con una estructura interna comprometida. Incluso si la superficie parece sólida, los vacíos internos creados por el enfriamiento rápido actuarán como concentradores de tensión, lo que provocará fallas inevitables cuando el material se trabaje mecánicamente.

Tomando la decisión correcta para su objetivo

Para aplicar esto a su contexto de fabricación específico, considere sus objetivos principales con respecto a la integridad del material y el procesamiento.

- Si su principal enfoque es la solidez interna: Asegúrese de que el molde alcance los 800 °C completos para maximizar el tiempo de asentamiento de la masa fundida y eliminar los vacíos de fundición.

- Si su principal enfoque es la procesabilidad posterior: Priorice el ciclo de precalentamiento para proteger contra las grietas de laminación, que son consecuencias directas de los defectos de fundición iniciales.

Dominar la temperatura de precalentamiento no es solo un paso de fundición; es la garantía fundamental del rendimiento futuro de la aleación.

Tabla resumen:

| Parámetro | Influencia en la fundición de Invar 36 | Impacto del precalentamiento a 800 °C |

|---|---|---|

| Velocidad de enfriamiento | Las altas velocidades causan solidificación rápida | Reducida significativamente; permite un enfriamiento controlado |

| Gradiente térmico | Grandes brechas causan efectos de temple | Minimizado; previene la congelación inmediata del metal |

| Vacíos internos | Causados por el metal que no se asienta | Eliminados; garantiza una estructura de lingote densa y uniforme |

| Integridad de laminación | Los vacíos conducen a fracturas durante el conformado | Previene grietas de laminación durante el procesamiento posterior |

| Densidad estructural | Crítico para el rendimiento mecánico | Maximizada; garantiza la solidez para aplicaciones de alta tensión |

Optimice la precisión de su fundición con KINTEK

Lograr el entorno térmico perfecto de 800 °C requiere equipos de precisión que soporten las rigurosas demandas industriales. KINTEK ofrece hornos de alta temperatura, sistemas de vacío y soluciones CVD líderes en la industria, diseñados específicamente para el procesamiento de materiales avanzados.

Ya sea que esté fundiendo Invar 36 o desarrollando aleaciones especializadas, nuestro equipo experto de I+D ofrece hornos de laboratorio y industriales personalizables para garantizar que sus moldes alcancen umbrales de temperatura exactos en todo momento. Prevenga defectos y maximice su rendimiento de producción hoy mismo.

¿Listo para mejorar su procesamiento térmico?

Contacte a los expertos de KINTEK hoy mismo

Guía Visual

Referencias

- Mehmet Kul, Markus Merkel. Minimum and Stable Coefficient of Thermal Expansion by Three-Step Heat Treatment of Invar 36. DOI: 10.3390/cryst14121097

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué se prefiere el hidruro de magnesio (MgH2) para la premagnesiación de SiOx? Optimización del control térmico y la estabilidad de la batería

- ¿Cuál es el papel del equipo de calcinación a alta temperatura en la preparación de carbón de neumáticos de desecho? Domina la pirólisis de WTC

- ¿Cómo influye un entorno de vacío en la precisión de las mediciones del rendimiento termoeléctrico de TaAs2? Asegure la precisión en su investigación.

- ¿Por qué los nanotubos de carbono se consideran adsorbentes superiores? Eliminación eficiente de gases orgánicos nocivos

- ¿Qué funciones protectoras desempeña el gas argón en el sinterizado de SiC? Perspectivas esenciales para cerámicas de alta pureza

- ¿Por qué es necesario secar a fondo las materias primas de biomasa antes de iniciar un experimento de pirólisis? Mejorar los rendimientos

- ¿Cuál es la función de la característica de enfriamiento lento en un horno para Li2.7Sc0.1Sb? Domina la calidad de monocristal

- ¿Cuáles son los requisitos de equipo para el sinterizado de cerámica o-LISO? Logre una precisión de 1050 °C para una alta conductividad