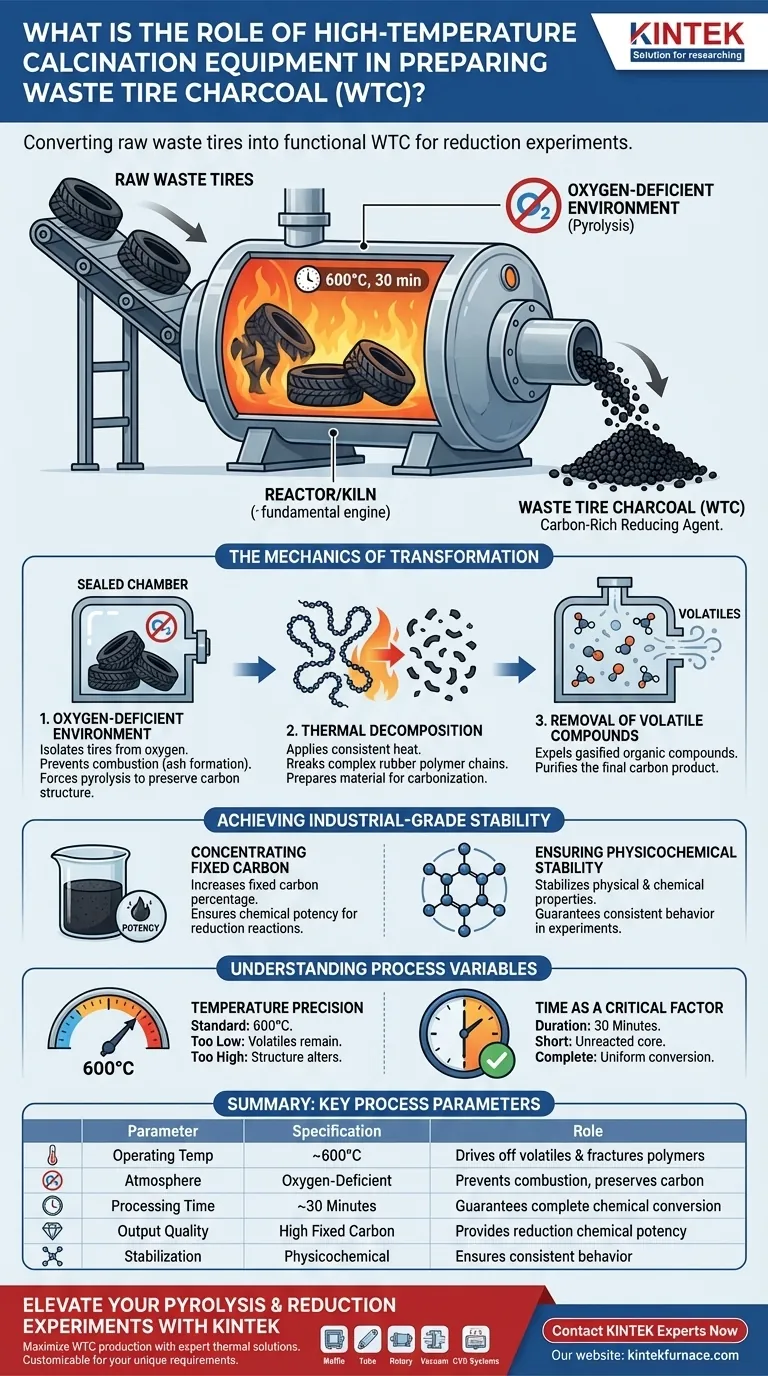

El equipo de calcinación a alta temperatura sirve como el motor fundamental para convertir los neumáticos de desecho crudos en carbón de neumáticos de desecho (WTC) funcional. Al someter el material a aproximadamente 600°C durante 30 minutos en un ambiente con deficiencia de oxígeno, este equipo facilita la pirólisis. Su función principal es eliminar los compuestos orgánicos volátiles y descomponer los polímeros complejos, lo que da como resultado un material rico en carbono adecuado para aplicaciones de reducción industrial.

El equipo funciona no solo como un calentador, sino como un reactor que refina químicamente el caucho de desecho en un agente reductor estable y rico en carbono al controlar estrictamente la descomposición térmica y las condiciones atmosféricas.

La Mecánica de la Transformación

Para comprender el papel del equipo, uno debe mirar más allá del simple calentamiento. La maquinaria orquesta una reestructuración química precisa del material de origen.

Creación de un Ambiente con Deficiencia de Oxígeno

El equipo está diseñado para aislar los neumáticos de desecho del oxígeno durante el proceso de calentamiento.

Esto evita que el material se queme (combustión), lo que resultaría en cenizas inútiles. En cambio, la falta de oxígeno obliga al material a someterse a pirólisis, preservando la estructura del carbono.

Descomposición Térmica de Polímeros

Los neumáticos crudos consisten en polímeros de caucho complejos que son químicamente volátiles.

El equipo de calcinación aplica calor constante para romper estas largas cadenas de polímeros. Este estrés térmico fractura los enlaces complejos, preparando el material para su transición a carbón.

Eliminación de Compuestos Volátiles

Una función crítica del equipo es la separación de materia.

A medida que la temperatura alcanza los 600°C objetivo, los compuestos orgánicos volátiles se gasifican y se expulsan de la masa sólida. Este paso de purificación es esencial para crear un producto final limpio.

Logrando Estabilidad de Grado Industrial

El objetivo final del uso de este equipo es producir un agente reductor que funcione de manera predecible en experimentos químicos.

Concentración de Carbono Fijo

Al eliminar los volátiles, el equipo aumenta significativamente el porcentaje de carbono fijo en el sólido restante.

Un alto contenido de carbono fijo es la métrica principal para un agente reductor de calidad. Asegura que el carbón tenga la potencia química requerida para las reacciones de reducción.

Garantizando la Estabilidad Fisicoquímica

El caucho crudo es inestable e inadecuado para una reducción química precisa.

El proceso de calcinación estabiliza las propiedades físicas y químicas del WTC. Esto garantiza que el carbón se comporte de manera consistente cuando se utiliza como agente de grado industrial.

Comprendiendo las Variables del Proceso

Si bien el equipo es potente, el proceso depende de la estricta adherencia a los parámetros operativos. No mantener estas variables compromete la calidad del WTC.

La Importancia de la Precisión de la Temperatura

La temperatura de operación estándar es típicamente de 600°C.

Si la temperatura es demasiado baja, los compuestos volátiles pueden permanecer, diluyendo el contenido de carbono. Por el contrario, temperaturas excesivas podrían alterar innecesariamente la integridad estructural del carbón.

El Tiempo como Factor Crítico

El proceso requiere una duración específica, típicamente 30 minutos, para lograr una conversión completa.

Acortar este tiempo corre el riesgo de dejar polímeros sin reaccionar en el núcleo del material. Esto da como resultado un producto inconsistente que carece de la estabilidad fisicoquímica necesaria.

Tomando la Decisión Correcta para su Objetivo

Al configurar su proceso de calcinación para experimentos de reducción, alinee la configuración de su equipo con los requisitos específicos de su experimento.

- Si su enfoque principal es maximizar la reactividad: Asegúrese de que su equipo mantenga la temperatura objetivo de 600°C sin fluctuaciones para garantizar un alto contenido de carbono fijo.

- Si su enfoque principal es la pureza del material: Verifique que el equipo mantenga un sellado estricto con deficiencia de oxígeno para prevenir la formación de cenizas y asegurar la eliminación completa de los volátiles.

La preparación exitosa de WTC depende del uso del equipo no solo para quemar desechos, sino para refinarlos con precisión en una herramienta química estable.

Tabla Resumen:

| Parámetro del Proceso | Especificación/Requisito | Función en la Preparación de WTC |

|---|---|---|

| Temperatura de Operación | ~600°C | Elimina volátiles y fractura cadenas de polímeros |

| Atmósfera | Con Deficiencia de Oxígeno | Previene combustión/cenizas y asegura la preservación del carbono |

| Tiempo de Procesamiento | ~30 Minutos | Garantiza conversión química completa y estabilidad |

| Calidad de Salida | Alto Carbono Fijo | Proporciona la potencia química necesaria para la reducción |

| Estabilización | Fisicoquímica | Asegura un comportamiento consistente en experimentos industriales |

Mejore sus Experimentos de Pirólisis y Reducción con KINTEK

Maximice el potencial de su producción de Carbón de Neumáticos de Desecho (WTC) con soluciones térmicas líderes en la industria. Respaldado por I+D experta y fabricación de precisión, KINTEK ofrece una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD. Ya sea que esté refinando caucho de desecho o desarrollando materiales de carbono avanzados, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para cumplir con sus requisitos únicos de temperatura y atmósfera.

Logre estabilidad de grado industrial y una pureza de carbono superior hoy mismo.

Contacte a los Expertos de KINTEK Ahora

Guía Visual

Referencias

- Menglan Zeng, Fawei Lin. Application of Waste Tire Carbon for Iron-Containing Dust Reduction in Industrial Processes. DOI: 10.3390/app15126504

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué es esencial un sistema de control de flujo de nitrógeno para el biochar? Logre una pirólisis precisa y rendimientos de carbono de alta calidad

- ¿Por qué es necesario un proceso de enfriamiento rápido para los nanofosforos BZSM? Secretos de la retención de fase metaestable

- ¿Por qué se introduce el Cobre (Cu) como fundente en el crecimiento de cristales individuales de AlN? Mejora la estabilidad y el rendimiento de la fuente

- ¿Por qué mantener el control de argón y oxígeno en LMD de titanio? Garantice la máxima pureza para sus componentes de alto rendimiento

- ¿Qué papel juega un horno de laboratorio de precisión ventilado en el postprocesamiento de nanotubos de carbono dispersos?

- ¿Cuáles son las ventajas técnicas de usar un pirómetro de dos colores? Monitoreo de alta precisión para partículas reactivas

- ¿Qué papel juega un horno de laboratorio en el TiO2 dopado con W? Garantiza la estabilidad del precursor para nanopartículas de alta pureza

- ¿Por qué se requiere gas argón de alta pureza durante la calcinación de materiales TiO2/MoSe2? Proteja la integridad de su sensor