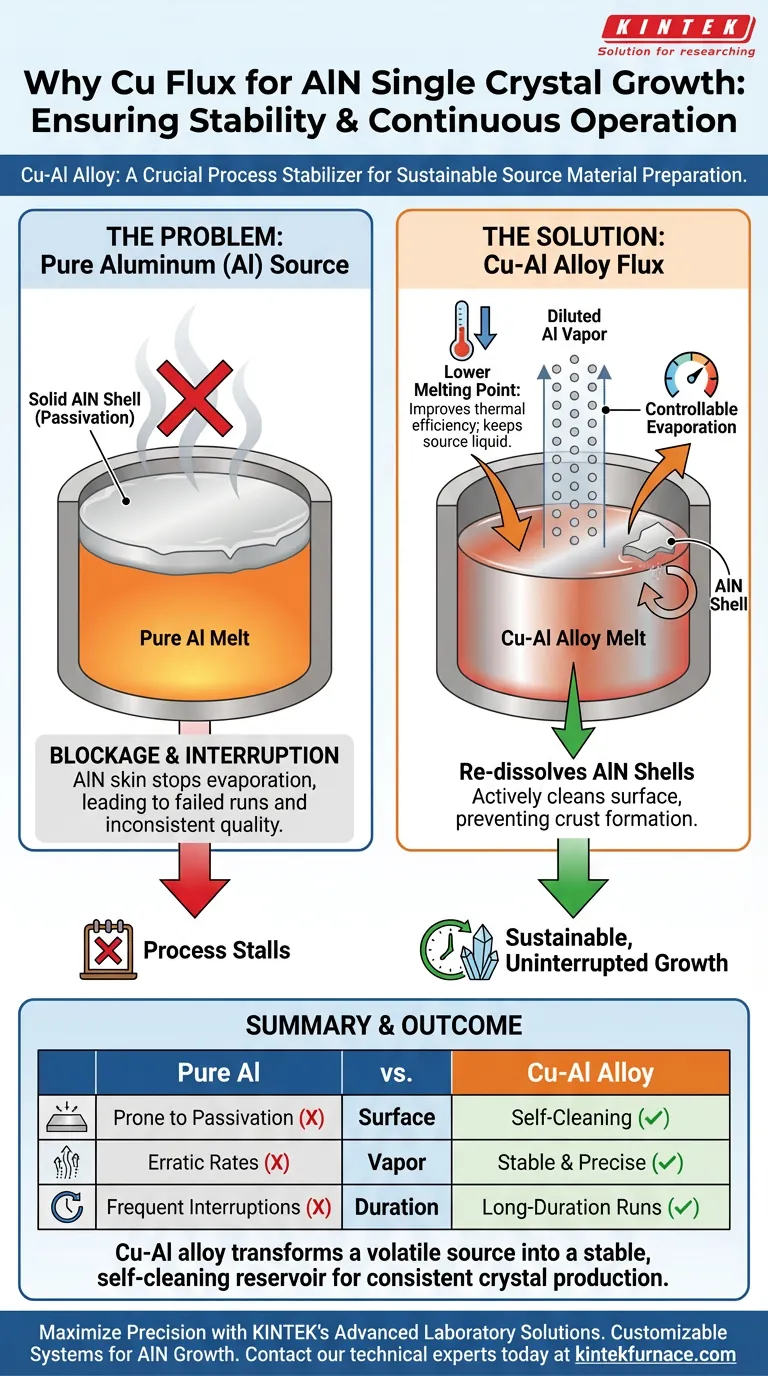

La introducción de Cobre sirve como un estabilizador crucial del proceso. Al alear Cobre (Cu) con el material fuente de Aluminio (Al), se alteran fundamentalmente la termodinámica del fundido para garantizar una operación continua. Esta modificación previene bloqueos físicos y permite un control preciso de la evaporación requerida para el crecimiento de cristales.

El uso de una aleación binaria Cu-Al resuelve el problema crítico de la pasivación de la fuente. Al reducir el punto de fusión y disolver activamente las costras sólidas de la superficie, el fundente de Cobre garantiza la liberación sostenible y sin obstrucciones de vapor de aluminio.

Optimización del Fundido de la Fuente

Para cultivar cristales de Nitruro de Aluminio (AlN) de alta calidad, la entrega de vapor de aluminio debe ser consistente. Las fuentes de aluminio puro presentan desafíos térmicos específicos que la adición de Cobre mitiga eficazmente.

Reducción del Punto de Fusión

La formación de una aleación binaria Cu-Al cambia significativamente las propiedades térmicas del material fuente. Específicamente, la presencia de Cobre reduce el punto de fusión de la aleación en comparación con los sistemas de aluminio puro.

Esta reducción permite que el material fuente permanezca en estado líquido a temperaturas más manejables. Mejora la eficiencia térmica general de la fase de preparación.

Control de la Concentración de Vapor

Se requiere precisión al suministrar especies para el crecimiento de cristales. La aleación Cu-Al actúa para diluir la concentración de vapor de aluminio generada a partir del fundido.

Esta dilución previene la liberación excesiva o errática del material fuente. Permite una tasa de evaporación altamente controlable, que es esencial para mantener la estequiometría del cristal en crecimiento.

Prevención de Interrupciones del Proceso

La ventaja técnica más significativa de introducir Cobre es su papel en el mantenimiento de la integridad física de la superficie de evaporación.

Redisolución de Capas de AlN

Durante el proceso de crecimiento, el nitrógeno en el sistema puede reaccionar con el fundido de la fuente para formar una "piel" o capa sólida de Nitruro de Aluminio (AlN) en la superficie. Si no se controla, esta capa sólida bloquea la evaporación del aluminio líquido.

El Cobre promueve la redisolución de estas capas de AlN de nuevo en el fundido.

Garantía de Crecimiento Sostenible

Al prevenir la formación de una costra de AlN densa y bloqueante, el fundente asegura que la vía de evaporación permanezca abierta. Esta capacidad es vital para un proceso de crecimiento sostenible y de larga duración sin necesidad de interrupción para limpiar o restablecer el material fuente.

Comprensión de los Riesgos Operacionales

Si bien la aleación Cu-Al ofrece ventajas significativas, es importante comprender el peligro operacional específico que está diseñada para evitar. El riesgo principal en este proceso es la pasivación de la fuente.

La Consecuencia del Bloqueo

Sin la acción disolvente del fundente de Cobre, la formación de una capa de AlN crea una barrera física sobre el fundido.

Esta barrera detiene el suministro de vapor de aluminio a la interfaz del cristal. Una vez que la fuente está bloqueada, el proceso de crecimiento se detiene efectivamente, lo que lleva a fallos en las ejecuciones o a una calidad de cristal inconsistente.

Tomando la Decisión Correcta para su Objetivo

Al preparar materiales fuente para el crecimiento de AlN, la inclusión de Cobre es una decisión estratégica basada en sus requisitos de estabilidad específicos.

- Si su enfoque principal es la Continuidad del Proceso: Incorpore Cobre para prevenir la formación de costras superficiales y asegurar ejecuciones de crecimiento de larga duración e ininterrumpidas.

- Si su enfoque principal es el Control de la Tasa: Utilice la aleación Cu-Al para diluir la concentración de vapor, permitiendo un ajuste fino y preciso de la tasa de evaporación.

En última instancia, la aleación Cu-Al transforma una fuente volátil y propensa a obstruirse en un reservorio estable y autolimpiante para una producción de cristales consistente.

Tabla Resumen:

| Característica | Fuente de Aluminio Puro | Fuente de Aleación Cu-Al |

|---|---|---|

| Estado de la Superficie | Propenso a una capa sólida de AlN (pasivación) | Autolimpiante; redisuelve la costra de AlN |

| Control de Vapor | Tasas de evaporación altas y erráticas | Concentración diluida, estable y precisa |

| Punto de Fusión | Más alto | Reducido para una mejor eficiencia térmica |

| Duración del Proceso | Interrupciones frecuentes debido a bloqueos | Sostenible para ejecuciones de crecimiento de larga duración |

Maximice la Precisión de su Crecimiento de Cristales con KINTEK

Asegure una producción ininterrumpida y una estequiometría de material superior con las soluciones de laboratorio avanzadas de KINTEK. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer las rigurosas demandas térmicas del crecimiento de cristales individuales de AlN y la preparación de materiales fuente.

No permita que la pasivación de la fuente detenga su investigación. Contacte hoy mismo a nuestros expertos técnicos para descubrir cómo nuestros hornos de alta temperatura pueden proporcionar la estabilidad y el control que su laboratorio necesita.

Guía Visual

Referencias

- Xiaochun Tao, Zhanggui Hu. Growth of Spontaneous Nucleation AlN Crystals by Al-Base Alloy Evaporation in Nitrogen Atmosphere. DOI: 10.3390/cryst14040331

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de los hornos de laboratorio? Desbloquee la precisión en la transformación de materiales

- ¿Cuál es el papel de un horno industrial en la etapa de secado del biocarbón de Rosa roxburghii? Desbloquea la integridad estructural

- ¿Cómo funcionan los atomizadores y los hornos en la Pirólisis por Pulverización? Domina la Síntesis de Nanopartículas

- ¿Cuál es la función de una mezcla de gases de CO al 1% y Argón al 99%? Proteger los experimentos de equilibrio de fases de la oxidación

- ¿Cómo se utiliza un horno industrial de alta temperatura para el tratamiento de temple beta de aleaciones de Zr-2.5%Nb?

- ¿Cuáles son las ventajas de consumo energético de un sistema industrial de pretratamiento por microondas? Ahorre más del 50% de energía

- ¿Por qué es necesaria la precalcinación de CaO, Al2O3 y V2O5? Lograr precisión estequiométrica en muestras de escoria

- ¿Qué papel químico juega el ácido fosfórico (H3PO4) al activar la biomasa? Domina la transformación de materiales de carbono