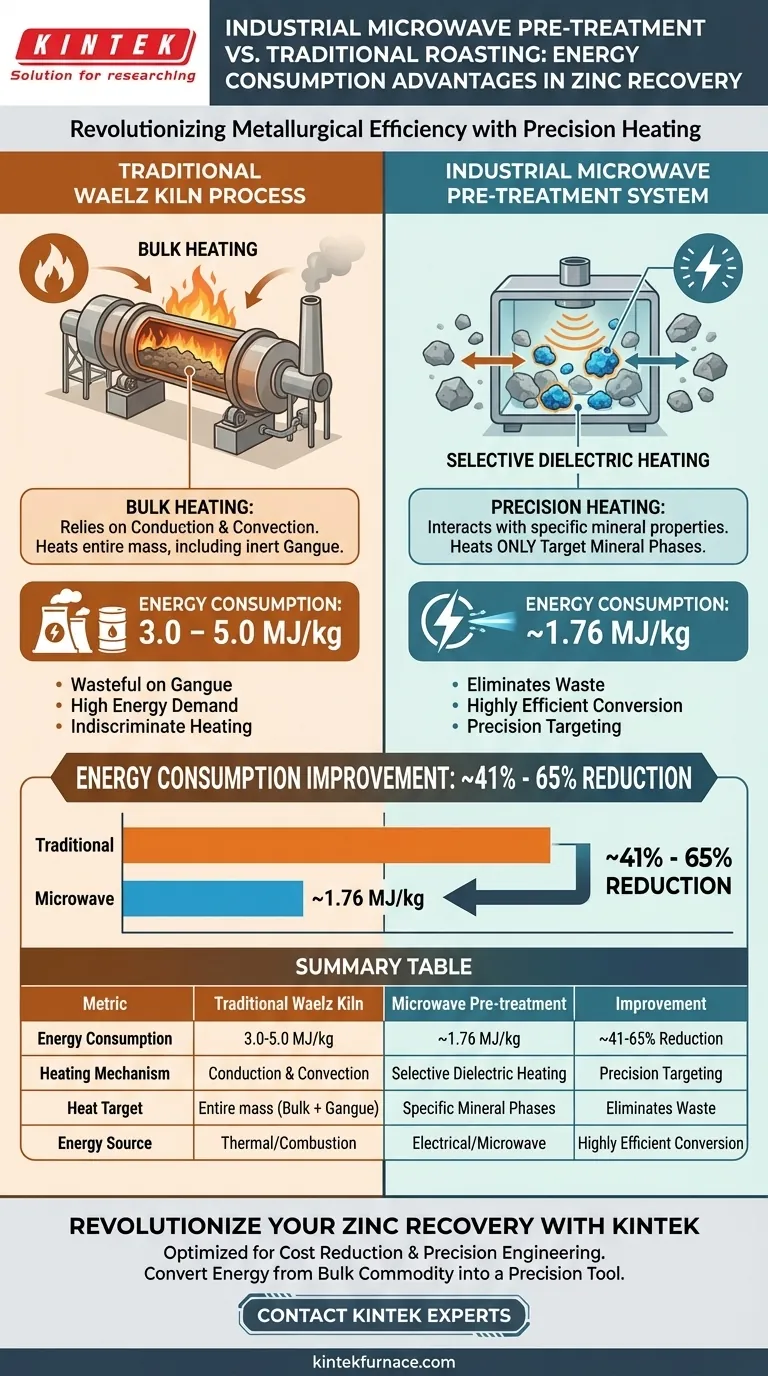

El pretratamiento industrial por microondas reduce significativamente el consumo de energía al cambiar la forma en que se aplica el calor al material. Mientras que los procesos tradicionales de horno Waelz suelen requerir entre 3 y 5 MJ/kg para procesar el clínker de zinc, un sistema de microondas industrial realiza la misma tarea con aproximadamente 1,76 MJ/kg.

Al utilizar el calentamiento selectivo, los sistemas de microondas dirigen la energía solo a los minerales objetivo en lugar de a la masa del material, eliminando eficazmente la energía desperdiciada en calentar la ganga inerte.

La Mecánica de la Eficiencia

Calentamiento Selectivo de Minerales

La calcinación tradicional es un proceso térmico que se basa en la conducción y la convección. Para alcanzar la temperatura de reacción, es necesario calentar toda la masa del material, incluido el aire dentro del horno.

Los sistemas de microondas operan de manera diferente al interactuar directamente con las propiedades dieléctricas de minerales específicos. Esto permite que el sistema caliente específicamente las fases minerales objetivo, en lugar de elevar la temperatura de todo el entorno.

Eliminación de Desperdicios en la Ganga

En cualquier mena o clínker, una parte significativa de la masa es "ganga", roca o material sin valor que rodea al metal deseado.

En un horno Waelz tradicional, la energía se consume indiscriminadamente para calentar esta ganga. El pretratamiento por microondas evita esta ineficaz pérdida de energía, asegurando que la entrada de energía se correlacione directamente con la recuperación del metal, no con el volumen de la roca de desecho.

Métricas Comparativas de Energía

El Punto de Referencia de las Microondas

Para el procesamiento de clínker de zinc, el consumo unitario de energía del pretratamiento por microondas es drásticamente menor que el de las alternativas térmicas.

Los datos indican que estos sistemas operan a aproximadamente 1,76 MJ/kg. Esto representa una conversión altamente eficiente de energía eléctrica en progreso metalúrgico.

El Punto de Referencia Tradicional

Los métodos convencionales, específicamente el proceso de horno Waelz, son mucho más intensivos en energía debido a la necesidad de calentamiento masivo.

Estos procesos suelen consumir entre 3 y 5 MJ/kg. Esto resulta en una demanda de energía aproximadamente 1,7 a 2,8 veces mayor que la de la alternativa de microondas.

Comprender los Requisitos Operacionales

Dependencia de las Propiedades Minerales

La eficiencia de este sistema depende completamente del principio de selectividad.

Para que se materialicen los ahorros de energía, la fase mineral objetivo debe ser sensible a las frecuencias de microondas. Si el material que contiene zinc no absorbe energía de microondas significativamente mejor que la ganga, la brecha de eficiencia se reduce.

Restricciones de Composición del Material

Este proceso está optimizado para materiales donde la fase objetivo es distinta de la ganga.

Si la mineralogía de la mena es tal que la fase objetivo no está suficientemente liberada o es distinta, el sistema de microondas puede perder su capacidad de calentar selectivamente. La ventaja existe solo cuando el "objetivo" puede aislarse térmicamente del "volumen".

Tomando la Decisión Correcta para su Objetivo

- Si su principal enfoque es la Reducción de Costos Operativos: El sistema de microondas ofrece un perfil energético superior, reduciendo el consumo en casi la mitad en comparación con los hornos estándar.

- Si su principal enfoque es el Procesamiento de Menas No Reactivas: Debe verificar las propiedades dieléctricas de su clínker de zinc específico para asegurarse de que permite el calentamiento selectivo.

Cambiar al pretratamiento por microondas convierte la energía de una materia prima a granel en una herramienta de precisión, apuntando estrictamente al valor de su material.

Tabla Resumen:

| Métrica | Horno Waelz Tradicional | Pretratamiento por Microondas | Mejora |

|---|---|---|---|

| Consumo de Energía | 3,0 - 5,0 MJ/kg | ~1,76 MJ/kg | Reducción de ~41% - 65% |

| Mecanismo de Calentamiento | Conducción y Convección | Calentamiento Dieléctrico Selectivo | Puntería de Precisión |

| Objetivo de Calor | Masa completa (Volumen + Ganga) | Fases Minerales Específicas | Elimina Desperdicios |

| Fuente de Energía | Térmica/Combustión | Eléctrica/Microondas | Conversión Altamente Eficiente |

Revolucione su Recuperación de Zinc con KINTEK

¿Los altos costos de energía limitan la eficiencia de su producción? KINTEK ofrece soluciones térmicas líderes en la industria diseñadas para optimizar sus procesos metalúrgicos. Respaldados por I+D y fabricación expertos, ofrecemos una amplia gama de sistemas personalizables de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, de vacío y CVD, adaptados a sus requisitos de materiales únicos.

Al asociarse con KINTEK, los clientes de minería y procesamiento industrial se benefician de:

- Ingeniería de Precisión: Sistemas diseñados para explotar el calentamiento selectivo de minerales.

- Reducción de Costos: Reducción del consumo de energía en casi la mitad en comparación con los hornos tradicionales.

- Innovación Escalable: Equipos de escala de laboratorio a producción construidos para durabilidad.

¿Listo para convertir la energía de una materia prima a granel en una herramienta de precisión? Póngase en contacto con nuestros expertos hoy mismo para descubrir cómo los sistemas avanzados de KINTEK pueden mejorar el rendimiento de su laboratorio o instalación industrial.

Guía Visual

Referencias

- Bagdaulet Kenzhaliyev, Symbat Tugambay. Microwave Pre-Treatment for Efficient Zinc Recovery via Acid Leaching. DOI: 10.3390/ma18112496

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué preguntas preparatorias deben abordarse antes de convertir a procesos calentados eléctricamente? Asegure una transición fluida al calentamiento eléctrico

- ¿Cuáles son las ventajas clave de usar hornos eléctricos en diversas industrias? Aumente la eficiencia y la precisión en sus procesos

- ¿Cuál es la función principal de un horno de secado de laboratorio en la pirólisis de tallos de algodón? Garantizar la integridad de los datos

- ¿Por qué se debe introducir gas argón de alta pureza para los compuestos de matriz de aluminio? Asegure el éxito del sinterizado con KINTEK

- ¿Cuáles son las ventajas técnicas fundamentales de un sistema industrial de sinterización por microondas? Ganancia de velocidad e integridad del material

- ¿Cuál es el papel de un horno de laboratorio en la deshidratación de champiñones? Dominio del pretratamiento para un análisis bioquímico preciso

- ¿Cómo revelan los sistemas térmicos los mecanismos antiespaldamiento en el hormigón CDE? Explore la resiliencia de materiales avanzados

- ¿Cómo se coordinan los hornos de alta temperatura de laboratorio y el enfriamiento por aire en la síntesis de o-LISO? Domina la Transición Térmica