La introducción de gas argón de alta pureza es una medida preventiva crítica impuesta por la alta reactividad química del aluminio a temperaturas elevadas. Específicamente, el argón sirve como una atmósfera protectora inerte que desplaza físicamente el oxígeno y el aire de la cámara del horno. Sin este desplazamiento, el polvo de aluminio sufriría una grave oxidación durante el proceso de sinterizado, comprometiendo la integridad estructural del material.

Idea Clave El aluminio tiene una afinidad natural por el oxígeno, formando barreras de óxido que inhiben la interacción de las partículas. El argón de alta pureza neutraliza esta amenaza al crear un entorno estrictamente inerte, asegurando que la matriz metálica permanezca lo suficientemente limpia para unirse eficazmente con partículas de refuerzo como el Carburo de Boro ($\text{B}_4\text{C}$).

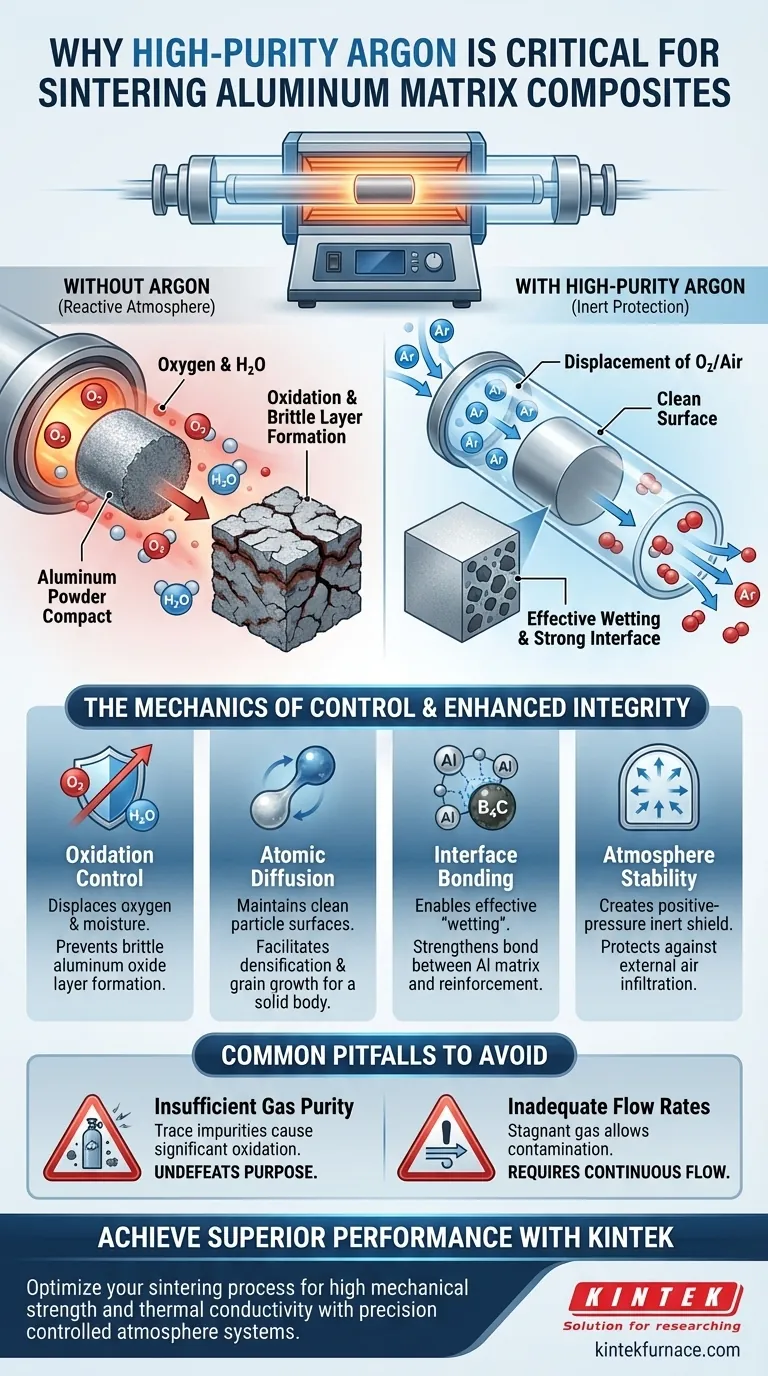

La Mecánica del Control de Atmósfera

Desplazamiento de Elementos Reactivos

La función principal del argón de alta pureza es evacuar el aire ambiente de la cámara del horno.

El aire contiene oxígeno y humedad, ambos perjudiciales para el proceso de sinterizado.

Al inundar el sistema con argón, se reemplaza una atmósfera reactiva por una inerte y estable.

El Papel de la Cámara Sellada

Para mantener esta atmósfera, el proceso utiliza típicamente un tubo sellado de vidrio de cuarzo.

Este tubo actúa como una cámara de reacción independiente.

Cuando se combina con el flujo continuo de argón, aísla eficazmente el material del entorno externo, evitando la reentrada de oxígeno.

Por Qué el Aluminio Exige un Entorno Inerte

Prevención de la Formación de Capas de Óxido

El polvo de aleación de aluminio posee alta actividad superficial, lo que significa que reacciona agresivamente con el oxígeno a temperaturas de sinterizado.

Si hay oxígeno presente, se forma rápidamente una capa de óxido de aluminio en las superficies de las partículas.

Esta capa de óxido crea una barrera de alta resistencia térmica que dificulta la transferencia de calor y el contacto físico entre las partículas.

Facilitación de la Difusión Atómica

El sinterizado se basa en la difusión atómica y la migración de límites de grano para transformar el polvo suelto en un sólido denso.

Estos mecanismos funcionan mejor cuando el contacto metal-metal no está impedido.

La oxidación superficial actúa como un contaminante físico, bloqueando las vías de difusión necesarias para la densificación.

Mejora de la Integridad del Compuesto

Promoción del Mojado

Para que un material compuesto tenga éxito, la matriz metálica (aluminio) debe "mojar" las partículas de refuerzo ($\text{B}_4\text{C}$).

El mojado se refiere a la facilidad con la que un líquido (o semisólido) se extiende sobre una superficie sólida.

Una superficie de aluminio protegida por argón y libre de óxido fluye y se extiende mucho más eficazmente que una oxidada.

Fortalecimiento de la Interfaz

El objetivo final es una unión fuerte entre la matriz de aluminio y el refuerzo de $\text{B}_4\text{C}$.

Al mantener la limpieza de la superficie, el argón permite la unión química y mecánica directa en la interfaz.

Esto da como resultado un material compuesto con propiedades mecánicas superiores, en lugar de un cuerpo empaquetado de forma suelta unido por óxidos quebradizos.

Errores Comunes a Evitar

Pureza Insuficiente del Gas

El argón industrial estándar aún puede contener trazas de oxígeno o humedad.

Se especifica argón de alta pureza porque incluso pequeñas impurezas pueden causar una oxidación significativa en los polvos de aluminio.

El uso de gas de menor grado socava el propósito de la atmósfera controlada.

Caudales Inadecuados

Simplemente llenar el tubo a menudo es insuficiente; generalmente se requiere un flujo continuo.

El gas estancado permite que las impurezas se acumulen o se filtren a través de pequeñas fugas.

Un flujo constante asegura una presión positiva, purga constantemente cualquier contaminante potencial lejos de la carga de trabajo.

Tomando la Decisión Correcta para su Objetivo

Para asegurar que sus compuestos de matriz de aluminio alcancen las especificaciones objetivo, considere las siguientes prioridades:

- Si su enfoque principal es la Resistencia Mecánica: Asegure que el flujo de argón se establezca antes de que comience el calentamiento para prevenir la formación de capas de óxido que inhiben la unión del refuerzo de $\text{B}_4\text{C}$.

- Si su enfoque principal es la Conductividad Térmica: La estricta adherencia a gas de alta pureza es esencial para evitar la formación de interfaces de óxido de aluminio, que poseen alta resistencia térmica.

El sinterizado exitoso de compuestos de aluminio no se trata solo de la temperatura; se define por la pureza del entorno en el que se aplica esa temperatura.

Tabla Resumen:

| Factor | Papel del Argón de Alta Pureza | Impacto en Compuestos de Aluminio |

|---|---|---|

| Control de Oxidación | Desplaza oxígeno y humedad | Previene la formación de capas de óxido quebradizas |

| Difusión Atómica | Mantiene superficies de partículas limpias | Facilita la densificación y el crecimiento de grano |

| Unión de Interfaz | Permite un "mojado" efectivo | Fortalece la unión entre la matriz de Al y $B_4C$ |

| Estabilidad de Atmósfera | Crea un escudo inerte de presión positiva | Protege contra la infiltración de aire externo |

Mejore su Procesamiento de Materiales Avanzados con KINTEK

El sinterizado de precisión de compuestos de matriz de aluminio requiere más que solo calor; exige una atmósfera perfectamente controlada. KINTEK proporciona sistemas líderes en la industria de Tubos, Vacío y CVD diseñados para mantener entornos de alta pureza para sus materiales más sensibles.

Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción. No permita que la oxidación comprometa su integridad estructural: aproveche nuestra experiencia para lograr propiedades mecánicas y conductividad térmica superiores.

¿Listo para optimizar su proceso de sinterizado? Contacte a los Expertos de KINTEK Hoy Mismo

Guía Visual

Referencias

- Ahmet Köken. INVESTIGATION OF THE INFLUENCE OF B4C REINFORCEMENT RATIO AND SINTERING TEMPERATURE ON MECHANICAL AND MICROSTRUCTURAL PROPERTIES OF Al6061-BASED METAL MATRIX COMPOSITES. DOI: 10.36306/konjes.1610106

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es la función de un horno de secado por convección forzada para el aerogel de sílice? Lograr una porosidad y estabilidad superiores

- ¿Por qué se requiere un horno de precisión después de la síntesis de TiO2-alfa-Ga2O3? Domina la transformación de fase y la unión de interfaces

- ¿Cómo utiliza un horno de laboratorio los puntos eutécticos para la sinterización de carburo de boro? Lograr cerámicas de alta densidad a menor calor

- ¿Qué papel juega el equipo de calentamiento industrial en el proceso de fabricación del acero para resortes 55Si2 durante el bobinado?

- ¿Cuál es el mecanismo del tratamiento de solución en aleaciones de Cu-Cr-Zr-La? Domina el ciclo térmico para aleaciones de alta resistencia

- ¿Qué papel juega un horno de secado de laboratorio en la formación de plantillas de cristales coloidales poliméricos? Dominando los fundamentos de 3DOM

- ¿Cómo afecta un sistema de flujo de aire ajustable al tostado de espodumena? Optimizar la transformación de calor y fase

- ¿Cuál es el papel de un horno de circulación de aire caliente controlado en la determinación de la composición química del yogur deshidratado?