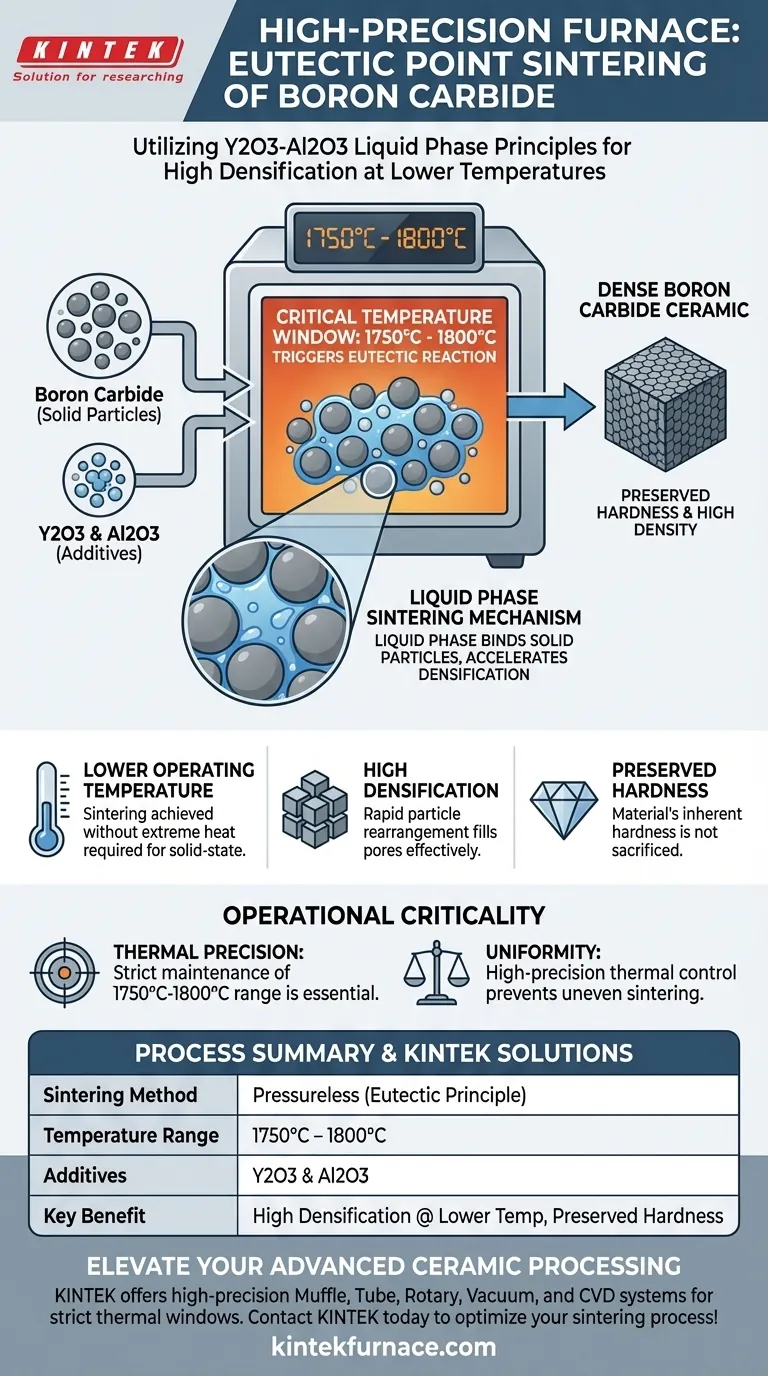

Un horno de laboratorio de alta temperatura de alta precisión utiliza los principios del punto eutéctico manteniendo estrictamente un entorno térmico entre 1750 °C y 1800 °C para facilitar la sinterización en fase líquida. Al mantener esta ventana de temperatura específica, el horno desencadena una reacción química en los aditivos Y2O3-Al2O3, convirtiéndolos en una fase líquida que une las partículas sólidas de carburo de boro.

La ventaja principal de este método es la capacidad de lograr una alta densificación sin calor o presión extremos. Al desencadenar una reacción eutéctica específica, el horno permite que el carburo de boro se sinterice a temperaturas más bajas preservando la dureza inherente del material.

La Mecánica de la Sinterización en Fase Líquida

Para entender cómo el horno logra esto, debemos observar la interacción entre el control de temperatura y los aditivos químicos.

El Papel del Sistema Y2O3-Al2O3

En este proceso, el carburo de boro no se sinteriza de forma aislada. Se mezcla con un sistema aditivo específico que consiste en Óxido de Itrio (Y2O3) y Óxido de Aluminio (Al2O3).

Estos aditivos se eligen porque poseen un punto eutéctico específico: la temperatura más baja a la que la mezcla se funde en un líquido.

Desencadenando la Reacción a 1750 °C–1800 °C

La función principal del horno es alcanzar y mantener el rango de temperatura crítico de 1750 °C a 1800 °C.

Dentro de esta estrecha ventana, el Y2O3 y el Al2O3 reaccionan para formar una fase líquida. Esto no es un ablandamiento gradual; es un cambio de fase distinto desencadenado por la precisión térmica del equipo.

Acelerando la Transferencia de Masa

Una vez que se forma la fase líquida, actúa como un medio portador entre las partículas sólidas de carburo de boro.

La presencia de este líquido acelera significativamente la reorganización de partículas. Llena los poros entre las partículas sólidas y facilita la transferencia de masa, permitiendo que la cerámica se densifique rápidamente.

Reduciendo los Requisitos del Proceso

Debido a que la fase líquida actúa como un mecanismo de transporte similar a un pegamento, el carburo de boro no necesita alcanzar su propio punto de fusión (que es significativamente más alto) para fusionarse.

Esto da como resultado una cerámica densa y completamente sinterizada producida a temperaturas significativamente más bajas de las que se requerirían para la sinterización en estado sólido.

Criticidad Operacional y Compensaciones

Si bien es efectivo, depender de los principios del punto eutéctico introduce restricciones operacionales específicas que deben gestionarse.

La Sensibilidad de la Ventana Térmica

El éxito de este proceso depende completamente de la precisión del campo térmico.

La ventana de operación es estrecha (1750 °C a 1800 °C). Si el horno desciende por debajo de este rango, la reacción eutéctica no ocurrirá y los aditivos permanecerán sólidos, impidiendo la densificación.

Pureza del Material vs. Aditivos

Este método requiere la introducción de materiales extraños (Y2O3 y Al2O3) en la matriz de carburo de boro.

En muchos procesos cerámicos, los aditivos pueden degradar las propiedades mecánicas. Sin embargo, en esta aplicación específica, la referencia señala que la dureza del material no se sacrifica, lo que sugiere una fase de límite de grano altamente compatible.

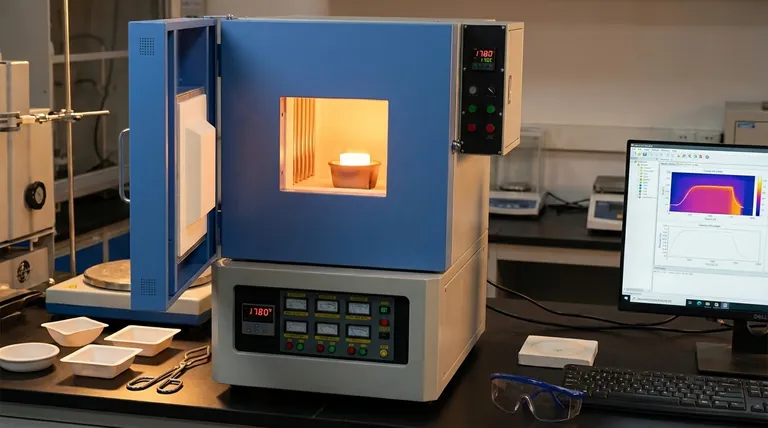

Capacidad del Equipo

Los hornos estándar pueden carecer de la uniformidad requerida para mantener este rango de temperatura en toda la cámara.

Usar un horno sin controles térmicos de alta precisión conlleva el riesgo de una sinterización desigual, donde partes de la muestra reaccionan mientras que otras permanecen porosas.

Tomando la Decisión Correcta para su Objetivo

Al seleccionar una estrategia de sinterización para el carburo de boro, considere sus requisitos específicos de densidad y equipo.

- Si su enfoque principal es la Máxima Densidad: Asegúrese de que su horno pueda mantener una sujeción estable dentro del rango de 1750 °C–1800 °C para activar completamente el mecanismo de fase líquida.

- Si su enfoque principal es la Eficiencia del Proceso: Utilice el sistema aditivo Y2O3-Al2O3 para reducir la temperatura de operación requerida, disminuyendo el consumo de energía y el tiempo de ciclo.

- Si su enfoque principal es la Dureza del Material: Proceda con este método de fase líquida, ya que logra la densificación de manera única sin comprometer la dureza mecánica de la cerámica final.

La precisión en el control de la temperatura es el factor más crítico para aprovechar los principios eutécticos para la sinterización sin presión.

Tabla Resumen:

| Característica | Sinterización sin Presión (Método Eutéctico) |

|---|---|

| Rango de Temperatura | 1750 °C – 1800 °C |

| Aditivos Químicos | Óxido de Itrio (Y2O3) y Óxido de Aluminio (Al2O3) |

| Mecanismo de Fase | Sinterización en Fase Líquida |

| Beneficio Clave | Alta densificación a temperaturas más bajas |

| Factor Crítico | Uniformidad térmica y control de precisión |

| Propiedades Finales | Dureza del material preservada y alta densidad |

Mejore su Procesamiento de Cerámicas Avanzadas

El control preciso de la temperatura es la diferencia entre una muestra porosa y una cerámica perfectamente densificada. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD de alta precisión diseñados para mantener las estrictas ventanas térmicas requeridas para reacciones eutécticas y sinterización en fase líquida.

Ya sea que esté sinterizando carburo de boro o desarrollando nuevos materiales compuestos, nuestros hornos de laboratorio de alta temperatura personalizables brindan la uniformidad y confiabilidad que su investigación exige.

¿Listo para optimizar su proceso de sinterización? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades únicas!

Guía Visual

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuál es el papel de un horno de reacción a alta temperatura en la fusión por llama? Dominio de la esferoidización de alúmina

- En la aluminización en fase gaseosa, ¿cómo facilitan los hornos de alta temperatura la formación de la fase β-NiAl?

- ¿Cuáles son los principales tipos de hornos de sinterización? Encuentre la combinación perfecta para sus materiales

- ¿Cómo mitiga una plataforma de sustrato calentado el efecto de anillo de café? Mejora la precisión de la impresión de Ag2Se

- ¿Por qué se requiere una presión de 10^-6 mbar para el PLD de CZTS? Garantiza una deposición de película delgada pura y de alta eficiencia

- ¿Cuáles son las ventajas de SLRP en comparación con los hornos tradicionales de alta temperatura? Revolucionando los recubrimientos UHTC

- Importancia de la Disposición del NaH2PO2 en la Fosforización V-Ni3S2/NF: Asegurando un Dopaje Uniforme en 3D

- ¿Qué papel juega un horno de secado por chorro de laboratorio en la preparación de polvos metálicos? Garantizar la pureza y prevenir la oxidación