En esencia, un horno de sinterización es un sistema de alta temperatura diseñado para unir partículas, convirtiendo un polvo compactado en un objeto denso y sólido sin fundirlo. Los principales tipos son los hornos de sinterización al vacío, por prensado en caliente, por plasma chispa, por microondas y a presión. Cada uno se distingue por la fuente de energía específica, la aplicación de presión y las condiciones atmosféricas que emplea para lograr esta transformación.

La elección de un horno de sinterización no se trata de encontrar el "mejor", sino de adaptar el mecanismo de calentamiento y el control atmosférico a su material específico, la densidad final deseada y los objetivos de producción. Es una decisión estratégica que equilibra la velocidad, el rendimiento y el costo.

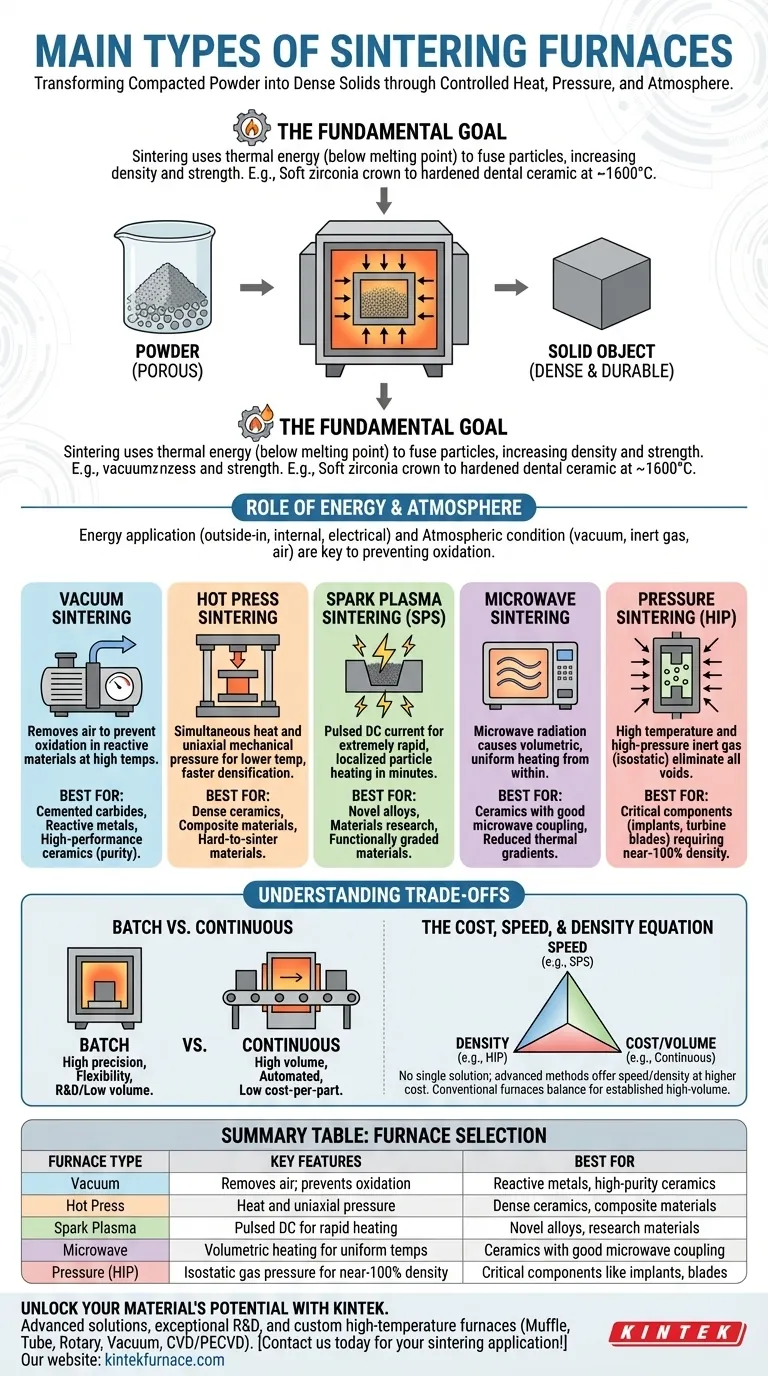

El Objetivo Fundamental: De Polvo a Sólido

¿Qué es la Sinterización?

La sinterización utiliza energía térmica para reducir la porosidad entre las partículas de un material. A medida que el material se calienta a una temperatura alta—por debajo de su punto de fusión—los átomos se difunden a través de los límites de las partículas, fusionándolas.

El objetivo principal es aumentar significativamente la densidad, la resistencia y la durabilidad del material. Por ejemplo, en odontología, una corona de zirconia fresada es blanda y porosa hasta que se sinteriza a hasta 1600 °C, lo que provoca que se encoja y alcance su estado final endurecido.

El Papel de la Energía y la Atmósfera

Las diferencias clave entre los tipos de hornos radican en cómo aplican la energía y qué atmósfera crean.

Los hornos convencionales calientan desde el exterior hacia el interior. Los métodos avanzados pueden utilizar microondas o corrientes eléctricas para calentar de forma más rápida o uniforme. Asimismo, la atmósfera—ya sea un vacío, un gas inerte o aire ambiente—es fundamental para prevenir reacciones químicas no deseadas como la oxidación.

Un Desglose de las Tecnologías de Hornos de Sinterización

Hornos de Sinterización al Vacío

Estos hornos operan eliminando el aire de la cámara antes de calentarla. Este ambiente de vacío es esencial para procesar materiales que son altamente reactivos con el oxígeno u otros gases atmosféricos a altas temperaturas.

Son el estándar para producir carburos cementados, procesar metales reactivos y sinterizar ciertas cerámicas de alto rendimiento donde la pureza es primordial.

Hornos de Sinterización por Prensado en Caliente

Esta tecnología aplica calor y presión mecánica uniaxial simultáneos. Un troquel sostiene el material en polvo, y una prensa hidráulica lo compacta mientras se calienta.

Al aplicar presión directa, el prensado en caliente puede lograr altas densidades a temperaturas más bajas y en tiempos más cortos en comparación con la sinterización sin presión. Es ideal para fabricar cerámicas y materiales compuestos densos y de alta resistencia que son difíciles de sinterizar de otra manera.

Sinterización por Plasma Chispa (SPS)

También conocida como Tecnología de Sinterización Asistida por Campo (FAST), la SPS es una técnica revolucionaria. Hace pasar una corriente eléctrica de CC pulsada y de alta intensidad directamente a través del polvo y del troquel de grafito que lo contiene.

Esto genera un calentamiento extremadamente rápido y localizado en los puntos de contacto de las partículas, permitiendo la sinterización en cuestión de minutos en lugar de horas. La SPS se utiliza ampliamente en la investigación de materiales y para producir aleaciones, compuestos y materiales con gradiente funcional novedosos.

Hornos de Sinterización por Microondas

A diferencia de los hornos convencionales que calientan desde el exterior hacia el interior, los hornos de microondas utilizan radiación de microondas para calentar el material volumétricamente. La energía penetra el material y excita sus moléculas, generando calor desde el interior.

Esto puede conducir a una distribución de temperatura más uniforme, gradientes térmicos reducidos y ahorros de energía significativos. Es más efectivo para cerámicas y otros materiales que se acoplan bien a la energía de microondas.

Sinterización a Presión (Prensado Isostático en Caliente)

A menudo denominado Prensado Isostático en Caliente (HIP), este método aplica tanto alta temperatura como gas inerte a alta presión (como argón) desde todas las direcciones. La presión isostática compacta el material uniformemente, cerrando cualquier vacío interno restante.

El HIP se utiliza para lograr una densidad teórica cercana al 100%, eliminando toda porosidad residual. Esto lo hace indispensable para producir componentes críticos intolerantes a fallos, como las álabes de turbina de los motores a reacción y los implantes médicos.

Comprender las Compensaciones

Hornos por Lotes vs. Continuos

Una elección operativa fundamental es entre el procesamiento por lotes y el continuo. Los hornos por lotes procesan una carga a la vez, ofreciendo alta precisión y flexibilidad. Son perfectos para investigación y desarrollo, piezas complejas o producción de bajo volumen, como las coronas dentales.

Los hornos continuos, por otro lado, mueven los materiales a través de diferentes zonas de temperatura en una cinta transportadora. Están diseñados para producción automatizada de alto volumen donde el rendimiento y el bajo costo por pieza son los impulsores principales.

La Ecuación de Costo, Velocidad y Densidad

No existe una única solución para todas las aplicaciones. Los métodos avanzados como el SPS ofrecen una velocidad sin precedentes, pero a menudo tienen costos de capital más altos y volúmenes de procesamiento más pequeños.

Los hornos continuos o por lotes convencionales pueden ser más lentos, pero son robustos, fiables y más rentables para procesos de fabricación establecidos y de gran volumen. Los métodos de mayor densidad, como el HIP, representan una inversión significativa reservada para las aplicaciones más exigentes.

Tomar la Decisión Correcta para Su Aplicación

El horno óptimo se determina enteramente en función de las limitaciones y objetivos de su proyecto.

- Si su enfoque principal es prevenir la oxidación en materiales reactivos: Un horno de vacío es el estándar para crear un ambiente limpio y controlado.

- Si su enfoque principal es lograr una alta densidad en materiales difíciles de sinterizar: Un horno de prensado en caliente o de Plasma Chispa (SPS) combina calor y presión para una densificación rápida.

- Si su enfoque principal es eliminar toda la porosidad residual para componentes críticos: El Prensado Isostático en Caliente (HIP) es la solución definitiva para lograr una densidad teórica cercana al 100%.

- Si su enfoque principal es la producción rentable de alto volumen: Un horno continuo diseñado para su material específico ofrece el mejor rendimiento y el menor costo por pieza.

En última instancia, la selección de un horno de sinterización es una decisión estratégica que alinea la física del proceso con la economía de su producción.

Tabla Resumen:

| Tipo de Horno | Características Clave | Ideal Para |

|---|---|---|

| Vacío | Opera sin aire; previene la oxidación | Metales reactivos, cerámicas de alta pureza |

| Prensado en Caliente | Aplica calor y presión uniaxial | Cerámicas densas, materiales compuestos |

| Plasma Chispa | Utiliza corriente CC pulsada para calentamiento rápido | Aleaciones novedosas, materiales de investigación |

| Microondas | Calentamiento volumétrico para temperaturas uniformes | Cerámicas con buen acoplamiento a microondas |

| Presión (HIP) | Presión de gas isostática para densidad cercana al 100% | Componentes críticos como implantes, álabes |

Desbloquee todo el potencial de sus materiales con las soluciones avanzadas de sinterización de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Mufla, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, impulsando la eficiencia y los resultados. Contáctenos hoy mismo para discutir cómo podemos apoyar sus aplicaciones específicas de sinterización.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases