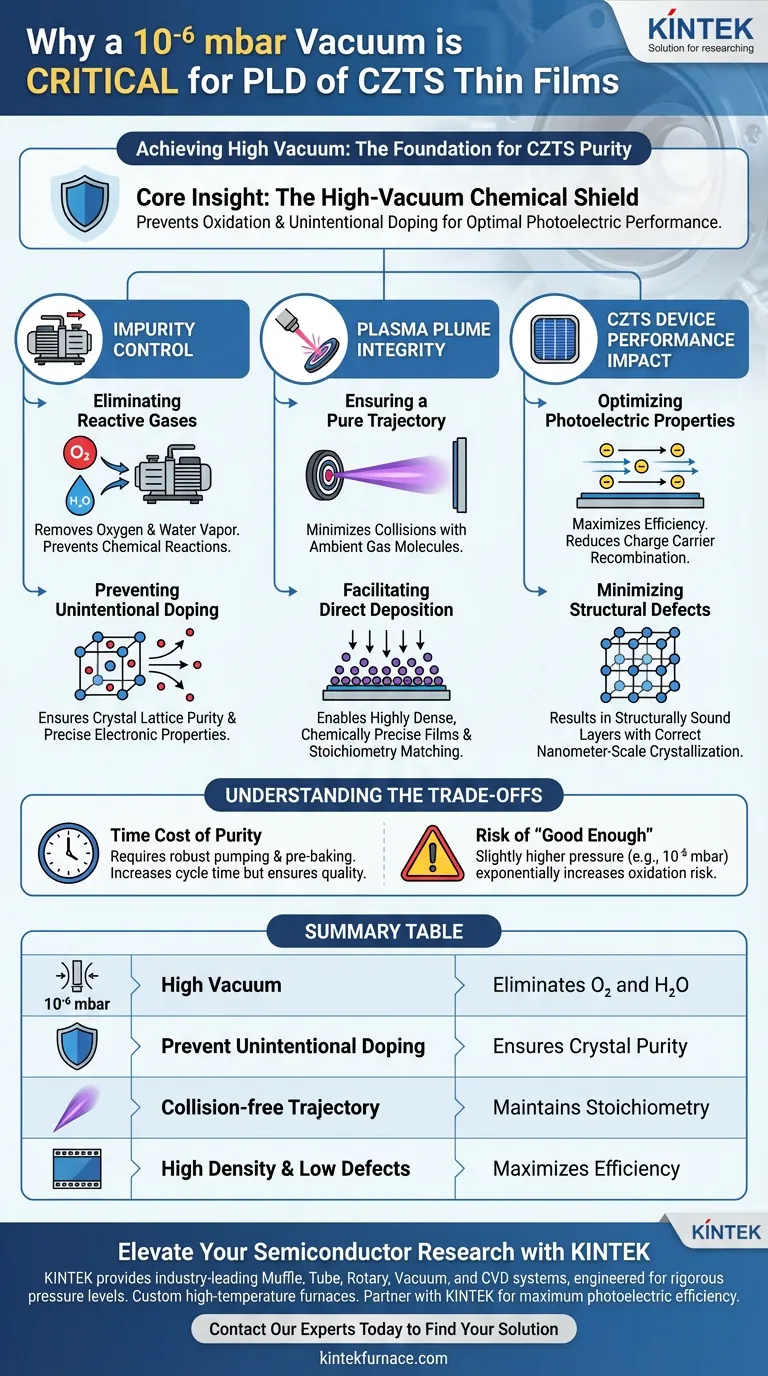

Lograr una presión de fondo de 10⁻⁶ mbar es fundamental para eliminar los contaminantes atmosféricos que comprometen la integridad química de las películas delgadas de CZTS. Este nivel de vacío específico se requiere para evacuar gases impuros, principalmente oxígeno y vapor de agua, evitando que reaccionen con el material durante la sensible fase de deposición.

La Perspectiva Central Un entorno de alto vacío actúa como un escudo químico, asegurando que la pluma de plasma generada por el láser viaje a través de un camino prístino hasta el sustrato. Al prevenir la oxidación y el dopaje no intencionado, este nivel de presión garantiza la pureza estructural requerida para un rendimiento fotoeléctrico óptimo en semiconductores de CZTS.

El Imperativo del Control de Impurezas

Eliminación de Gases Reactivos

La función principal de alcanzar 10⁻⁶ mbar es la eliminación de la atmósfera residual. Sin este vacío profundo, gases como el oxígeno y el vapor de agua permanecen en la cámara.

Estos gases son químicamente reactivos y se unirán fácilmente al material CZTS. Incluso trazas de humedad pueden degradar la calidad de la película final.

Prevención del Dopaje No Intencionado

Los semiconductores como el CZTS son muy sensibles a su composición atómica. La presencia de gases de fondo puede provocar un dopaje no intencionado, donde átomos extraños se incrustan en la red cristalina.

Esto altera las propiedades electrónicas de la película de maneras no controladas. Mantener 10⁻⁶ mbar asegura que solo el material objetivo previsto forme la capa semiconductora.

Preservación de la Integridad de la Pluma de Plasma

Garantizar una Trayectoria Pura

Durante la Deposición por Láser Pulsado (PLD), un láser ablaciona el material objetivo para crear una pluma de plasma de alta energía.

Esta pluma debe viajar desde el objetivo hasta el sustrato sin interferencias. Un entorno de alto vacío permite que esta pluma se propague a través de un espacio "limpio", minimizando las colisiones con las moléculas de gas ambiente.

Facilitación de la Deposición Directa

Al minimizar la interferencia, el flujo atómico pulverizado se deposita directamente sobre el sustrato.

Esta ruta sin obstáculos permite el crecimiento de películas altamente densas y químicamente precisas. Asegura que la estequiometría (equilibrio químico) de la película depositada coincida lo más posible con el material objetivo.

Impacto en el Rendimiento del Dispositivo CZTS

Optimización de las Propiedades Fotoeléctricas

Para las películas de CZTS, el objetivo final es la conversión de energía. Las impurezas actúan como defectos que atrapan portadores de carga, reduciendo la eficiencia del material.

La alta pureza que proporciona el vacío de 10⁻⁶ mbar es esencial para maximizar el rendimiento fotoeléctrico. Asegura que los electrones puedan moverse libremente, lo cual es vital para la función del semiconductor.

Minimización de Defectos Estructurales

Un entorno de vacío limpio conduce a un crecimiento libre de defectos.

Cuando se excluyen las partículas extrañas, la película puede cristalizar correctamente a escala nanométrica. Esto da como resultado una capa estructuralmente sólida que es menos propensa a la degradación con el tiempo.

Comprensión de las Compensaciones

El Costo de Tiempo de la Pureza

Alcanzar 10⁻⁶ mbar requiere tiempo y sistemas de bombeo robustos. A menudo requiere un precalentamiento de la cámara para eliminar el vapor de agua y los óxidos de carbono que se desorben de las paredes internas.

Esto aumenta el tiempo de ciclo para cada lote de películas. Sin embargo, apresurar este proceso invariablemente conduce a una calidad de material inferior.

El Riesgo de "Suficientemente Bueno"

Puede ser tentador operar a presiones ligeramente más altas (por ejemplo, 10⁻⁵ mbar) para ahorrar tiempo.

Sin embargo, en la fabricación de semiconductores, este es un error crítico. El aumento exponencial de las moléculas de gas a niveles de vacío más bajos aumenta drásticamente la probabilidad de oxidación, haciendo que la película de CZTS sea inadecuada para aplicaciones de alto rendimiento.

Tomando la Decisión Correcta para Su Objetivo

Para garantizar que sus películas delgadas de CZTS cumplan con los estándares de rendimiento, evalúe su proceso frente a estos criterios:

- Si su enfoque principal es la Eficiencia Fotoeléctrica Máxima: Adhiérase estrictamente al umbral de 10⁻⁶ mbar (o inferior) para eliminar todos los posibles centros de recombinación causados por impurezas de oxígeno o agua.

- Si su enfoque principal es la Consistencia del Proceso: Implemente un protocolo riguroso de precalentamiento para su cámara de vacío para asegurar que alcance la presión base de 10⁻⁶ mbar de manera confiable antes de cada ciclo de deposición.

En última instancia, el nivel de vacío no es solo una configuración; es una variable de fabricación fundamental que dicta la pureza y viabilidad de su dispositivo semiconductor.

Tabla Resumen:

| Característica | Requisito en PLD | Impacto en Películas Delgadas de CZTS |

|---|---|---|

| Nivel de Vacío | 10⁻⁶ mbar (Alto Vacío) | Elimina contaminantes atmosféricos como O₂ y H₂O |

| Control de Impurezas | Prevenir Dopaje No Intencionado | Asegura propiedades electrónicas precisas y pureza de la red cristalina |

| Dinámica de Pluma | Trayectoria sin Colisiones | Mantiene la transferencia estequiométrica del objetivo al sustrato |

| Calidad de Película | Alta Densidad y Bajos Defectos | Maximiza la eficiencia fotoeléctrica y la movilidad de los portadores de carga |

Mejore su Investigación de Semiconductores con KINTEK

La deposición precisa de películas delgadas de CZTS comienza con un entorno de vacío superior. KINTEK proporciona sistemas líderes en la industria de Muffle, Tubo, Rotatorios, Vacío y CVD, diseñados específicamente para alcanzar los rigurosos niveles de presión requeridos para aplicaciones de laboratorio de alto rendimiento.

Respaldados por I+D y fabricación expertas, nuestros hornos de alta temperatura son totalmente personalizables para satisfacer sus necesidades de investigación únicas. No comprometa la pureza de la película: asóciese con KINTEK para garantizar que sus materiales logren la máxima eficiencia fotoeléctrica.

Contacte a Nuestros Expertos Hoy Mismo para Encontrar Su Solución

Guía Visual

Referencias

- Serap Yi̇ği̇t Gezgi̇n, Hamdi Şükür Kılıç. Microstrain effects of laser-ablated Au nanoparticles in enhancing CZTS-based 1 Sun photodetector devices. DOI: 10.1039/d4cp00238e

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

La gente también pregunta

- ¿Cómo monitorea un sistema de análisis de evolución de gases la liberación de gas? Optimice la integridad de su fundición

- ¿Por qué es esencial el equipo de tratamiento térmico de alto rendimiento y alta temperatura para la calcinación de óxido de cobre a 900 °C?

- ¿Cómo mejora el diseño de succión simétrica el tratamiento térmico del alambre de acero? Lograr un flujo de sal uniforme y una calidad de sorbita

- ¿Qué papel juega un medidor LCR de alta frecuencia en el análisis de la CIS de cerámicas SSBSN? Descifrando secretos microestructurales

- ¿Qué tipos de materiales pueden fundir los hornos de crisol? Descubra el poder de la fusión versátil

- ¿Cuál es el propósito específico de usar un horno de laboratorio para el tratamiento de precipitados de óxido de cobre? Perspectivas de expertos

- ¿Cuáles son las funciones técnicas de los gases portadores en VTD? Control de Deposición por Transporte de Vapor Maestro

- ¿Cuáles son las ventajas de un entorno de nitrógeno a alta presión? Velocidad y Eficiencia en la Modificación Térmica de la Madera