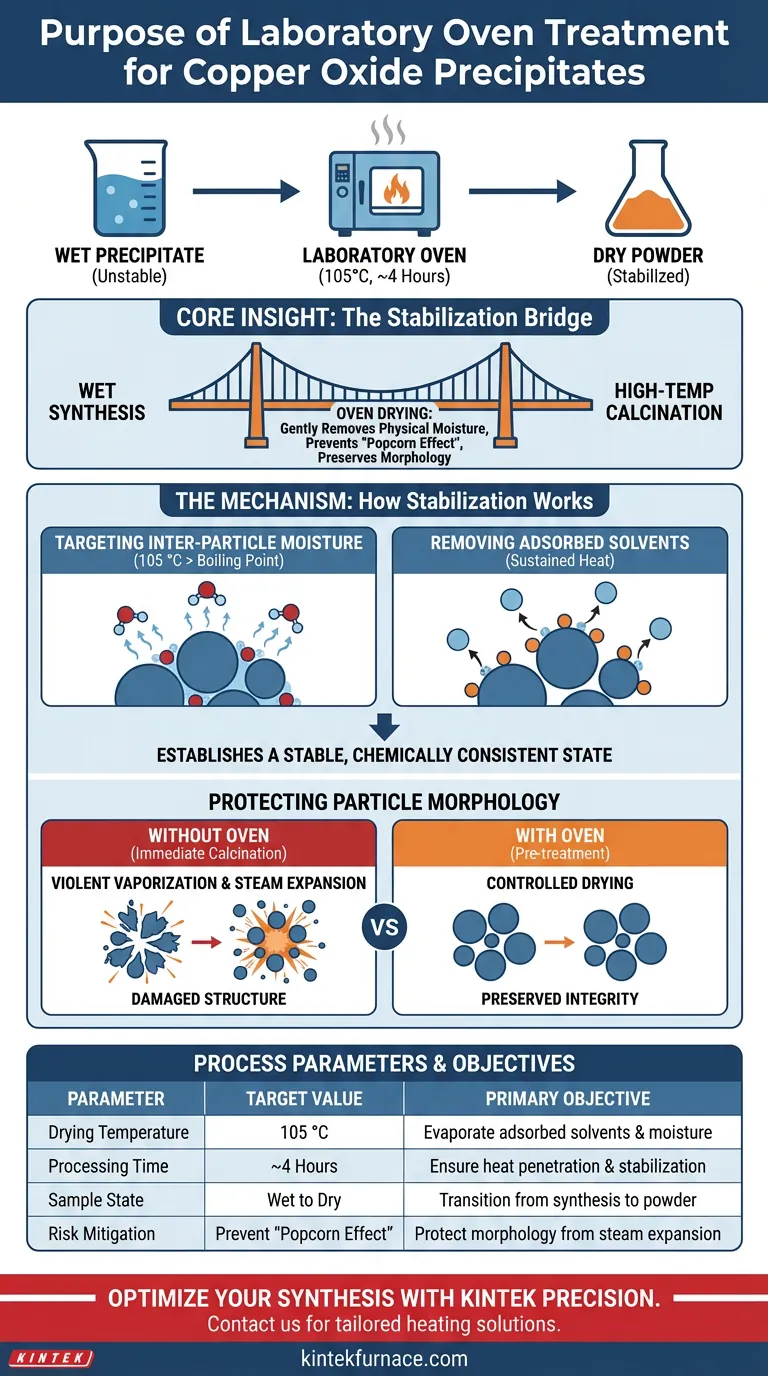

El propósito específico principal de usar un horno de laboratorio para precipitados de óxido de cobre es eliminar los disolventes físicamente adsorbidos y la humedad entre partículas a través de un proceso de secado controlado. Al someter los precipitados húmedos lavados a una temperatura constante de 105 °C durante aproximadamente 4 horas, el horno asegura que el material esté completamente seco y estabilizado antes de someterse a un procesamiento térmico adicional.

Perspectiva central: El horno de laboratorio actúa como un puente de estabilización crítico entre la síntesis húmeda y la calcinación a alta temperatura. Su función principal es eliminar suavemente la humedad física para prevenir el "efecto palomitas de maíz", una vaporización violenta que destruye la morfología de las partículas, durante el posterior tratamiento a alta temperatura.

El Mecanismo de Estabilización de Muestras

Dirigido a la Humedad entre Partículas

El horno de laboratorio opera a un punto de ajuste específico de 105 °C. Esta temperatura está ligeramente por encima del punto de ebullición del agua, lo que garantiza la evaporación eficiente de la humedad atrapada entre las partículas.

Eliminación de Disolventes Adsorbidos

Más allá del agua simple, el proceso se dirige a los "disolventes físicamente adsorbidos". Estos son líquidos que se adhieren a la superficie del precipitado y que requieren calor sostenido para desprenderse por completo.

Establecimiento de un Estado Estable

La duración de 4 horas no es arbitraria; permite tiempo suficiente para que el calor penetre en el núcleo de la muestra. Esto da como resultado un polvo seco químicamente consistente que es lo suficientemente estable para su manipulación y análisis.

Protección de la Morfología de las Partículas

Prevención de la Vaporización Violenta

Si una muestra húmeda se expone inmediatamente al calor extremo de la calcinación, el agua atrapada se convierte efectivamente en vapor. Esta rápida expansión crea presión interna.

Preservación de la Integridad Estructural

La referencia principal destaca que esta presión interna puede causar la destrucción física de la forma de la partícula. Al eliminar la humedad suavemente en el horno primero, se evitan estas microexplosiones y se preserva la morfología deseada del óxido de cobre.

Preparación para la Calcinación

El paso de secado en horno "pre-trata" efectivamente la muestra. Asegura que la posterior calcinación a alta temperatura se centre únicamente en la transformación de fase y la cristalización, en lugar de la eliminación de agua.

Comprensión de las Compensaciones

Tiempo vs. Rendimiento

El requisito de 4 horas a 105 °C crea un cuello de botella en la velocidad de procesamiento. Intentar acortar este tiempo puede provocar humedad residual, lo que pone en peligro la muestra durante la siguiente etapa.

Precisión de la Temperatura

Establecer el horno significativamente por encima de 105 °C para acelerar el secado es arriesgado. El calor excesivo en esta etapa podría desencadenar cambios químicos o oxidación prematuros antes de que la muestra esté físicamente lista.

Garantía de Consistencia del Proceso

Para maximizar la calidad de su tratamiento de óxido de cobre, aplique el proceso de secado estratégicamente según sus requisitos posteriores.

- Si su principal objetivo es preservar la forma de las partículas: Adhiérase estrictamente a la fase de secado a baja temperatura (105 °C) para eliminar el riesgo de colapso estructural causado por la expansión del vapor.

- Si su principal objetivo es la reproducibilidad del proceso: Mantenga la duración estándar de 4 horas para garantizar que cada lote entre en el horno de calcinación con el mismo perfil de baja humedad exacto.

El secado adecuado en horno es la salvaguarda fundamental que garantiza que un precipitado húmedo transicione con éxito a un precursor cerámico de alta calidad.

Tabla Resumen:

| Parámetro del Proceso | Valor Objetivo | Objetivo Principal |

|---|---|---|

| Temperatura de Secado | 105 °C | Evaporar disolventes adsorbidos y humedad |

| Tiempo de Procesamiento | ~4 Horas | Asegurar la penetración del calor y la estabilización |

| Estado de la Muestra | Precipitado Húmedo | Transición de síntesis húmeda a polvo seco |

| Mitigación de Riesgos | Prevenir el 'Efecto Palomitas de Maíz' | Proteger la morfología de las partículas de la expansión del vapor |

Optimice su Síntesis con la Precisión KINTEK

No permita que la humedad comprometa la integridad de su material. Respaldado por I+D y fabricación expertas, KINTEK ofrece hornos de laboratorio de alto rendimiento y sistemas de alta temperatura especializados, incluidos sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, todos personalizables para sus requisitos de laboratorio únicos.

Ya sea que esté tratando precipitados de óxido de cobre o diseñando precursores cerámicos avanzados, nuestro equipo garantiza el control preciso de la temperatura y la uniformidad que necesita para obtener resultados reproducibles. Contáctenos hoy para discutir las necesidades de su proyecto y vea cómo nuestras soluciones de calentamiento personalizadas pueden elevar su investigación y producción.

Guía Visual

Referencias

- Charlena Charlena, Dila Ardiansyah. Synthesis and Characterization of Copper(II) Oxide (CuO-NP) Nanoparticles using Chemical Precipitation Method. DOI: 10.30872/jkm.v21i2.1260

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo afecta el sistema de control de tracción y rotación de un horno de crecimiento Czochralski a la calidad del cristal?

- ¿Cuáles son algunos ejemplos de procesos industriales de calentamiento a alta temperatura? Explore las aplicaciones y beneficios clave

- ¿Por qué es esencial una cámara de curado con temperatura y humedad constantes para la geopolimerización? Asegure la resistencia estructural

- ¿Cuáles son las características de un reactor discontinuo para la pirólisis de plásticos? Una guía para el procesamiento versátil de residuos

- ¿Por qué se utiliza un sistema de calentamiento programado de alta precisión para la estabilidad del catalizador? Garantice la integridad de los datos precisos del reactor

- ¿Cómo facilita la adición de RhCl3 la síntesis de cristales de RhSeCl? Desbloquee el crecimiento de cristales de alta calidad

- ¿Cuál es el propósito de realizar un tratamiento de solución a 1200 °C para aleaciones de alta entropía? Lograr la homogeneización total

- ¿Cómo controlan los hornos de secado eléctricos de precisión la precipitación de fases de endurecimiento en aleaciones de aluminio reciclado?